In der Bildverarbeitung ist oft beides notwendig: maximale Auflösung und perfekte Schärfentiefe. Aber leider arbeiten diese optischen Kerngrößen gegeneinander. Nur durch geschicktes balancieren mit Blende, Wellenlänge und Abbildungsmaßstab erreicht man für jede Aufgabe die bestmögliche Abbildung.

Hohe Auflösung mit kurzer Wellenlänge

Selbst bei einem Objektiv ohne Abbildungsfehler ist das Auflösungsvermögen durch die Beugung begrenzt. Ein Objektpunkt wird vom optischen System immer als Beugungsscheibchen, mit einem hellen Zentrum, umgeben von hellen und dunklen Interferenzringen, abgebildet. Dessen Radius in µm ergibt sich aus dem Produkt der Wellenlänge des abgestrahlten Lichts mal der Blendenzahl und dem Faktor 1,22. Sind zwei benachbarte Bildpunkte um den Radius dieses Airy-Scheibchens verschoben, fällt das helle Zentrum des einen Punktes gerade in das erste Minimum des anderen. Gemäß dem Rayleigh-Kriterium ist damit die Grenze „für die bequeme Beobachtung mit dem Auge“ erreicht. Neben einer möglichst kleinen Blendenzahl ist die Wellenlänge der Beleuchtung von entscheidender Bedeutung. Mit grünem Licht (550 nm) sind zwei benachbarte Punkte im Abstand von 5,4 µm gerade noch zu unterscheiden. Unter Verwendung von blauem Licht (450 nm) können sie sogar auf 4,4 µm zusammenrücken.

Vielfach sind die erforderliche Auflösung und das Gesichtsfeld bereits vorgegeben. Gilt es beispielsweise eine Struktur von 5 µm noch kontrastreich darzustellen, muss deren Abbildung größer als die Grenzauflösung nach dem Rayleigh-Kriterium sein. Die Pixelauflösung des Sensors sollte dabei mindestens das Doppelte betragen. Für eine geläufige Pixelgröße von 3,45 µm muss die Struktur daher auf mindestens 7 µm, besser noch 10 µm abgebildet werden. Daher ist ein Abbildungsmaßstab von 2 erforderlich.

Mehr Tiefe mit kleiner Blende und kleinem Maßstab

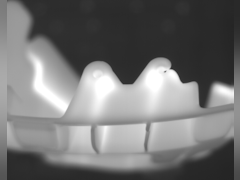

Die maximal scharfe Abbildung entsteht nur in der Bildebene. Allerdings sind reale Objekte selten völlig flach. Es ist daher notwendig einen gewissen Tiefenraum abzubilden, in dem die Unschärfe einen Maximalwert nicht überschreitet. Für die Abbildung im Nahbereich ist diese Schärfentiefe direkt proportional zu Blendenzahl und dem Quadrat des Abbildungsmaßstabs. Für das oben genannte Beispiel mit 5 µm erforderlicher Auflösung, erzielt man bei einem Abbildungsmaßstab von 2, mit Blende 11 lediglich eine Schärfentiefe von 0,3 mm (Siehe Bild 4). Mit einem Abbildungsmaßstab von 1 und der Blendenzahl 8 erreicht man zwar nur 5,5 µm Auflösung, aber einen doppelt zu großen Schärfentiefebereich. Ein kleiner Verlust an Schärfe steht hier einem großen Gewinn an Tiefe gegenüber.

Um eine möglichst große Schärfentiefe zu erreichen, sind kleine Abbildungsmaßstäbe und entsprechend kleinerem Sensor günstig. Ein Objektiv mit großem Abbildungsmaßstab mit einem großen Sensor einfach nur abzublenden, führt nicht zum Erfolg.