IIoT-Plattform in der Fertigung: Wie Daten von Maschinen in die Cloud gelangen

Letzte Änderung: , Autor: induux Redaktion / v.wünsche

Wie die intelligente Vernetzung die Fabrik neu erfindet: Eine IIoT-Plattform verknüpft Maschinen, Daten und Prozesse zu einem lernenden System, das Qualität steigert, Stillstände reduziert und neue Geschäftsmodelle ermöglicht. Der Leitfaden zeigt, wie Unternehmen durch gezielte Datenerfassung, KI-gestützte Analyse und sichere Infrastruktur den Sprung zur produktiven Industrie 4.0 schaffen – und warum das jetzt über Wettbewerbsfähigkeit entscheidet.

Definition und Grundlagen des Industrial Internet of Things

Das Industrial Internet of Things, kurz IIoT, bezeichnet die intelligente Vernetzung physischer Maschinen, Geräte und Anlagen mit digitalen Informationssystemen. Im Unterschied zum klassischen Consumer IoT, das sich auf smarte Geräte im privaten Umfeld konzentriert, richtet sich IIoT an industrielle Anwendungen, bei denen Zuverlässigkeit, Robustheit und Sicherheit essenziell sind. Ausgangspunkt ist die Integration von Maschinen in ein digitales Netzwerk, in dem Daten in Echtzeit erfasst und ausgetauscht werden. Diese Aggregation ermöglicht es, komplexe Prozesse transparenter und steuerbarer zu machen, indem der Informationsfluss über reine Datensammlung hinausgeht und unmittelbare Entscheidungsunterstützung bietet.

Die Bedeutung einer IIoT-Plattform für die moderne Fertigung

Fertigungsunternehmen sehen sich heute hohem Kostendruck, globalem Wettbewerb und Fachkräftemangel gegenüber. Eine solche Plattform schafft eine einheitliche Basis zur Konsolidierung von Maschinendaten und deren Transformation in wertvolle Informationen. Die Datentransparenz erleichtert operative Entscheidungen und bildet eine Grundlage für langfristige Strategien wie Industrie 4.0. Digitalisierung, Automatisierung und die Integration neuer Technologien werden dabei als Teil einer umfassenden Entwicklungsstrategie betrachtet, die Effizienz steigert und Innovation fördert. Forschungsinstitute wie Fraunhofer spielen hierbei eine Schlüsselrolle.

IIoT vs. Consumer IoT: Abgrenzung für industrielle Anwendungen

Während Consumer IoT meist auf Komfort oder Lifestyle-Effekte abzielt, stehen beim industriellen Internet der Dinge andere Anforderungen im Vordergrund. In Produktionsanlagen fallen gigantische Datenmengen an, deren Analyse und Steuerung unmittelbar über Produktivität und Sicherheit entscheiden. Hierfür sind robuste Systeme erforderlich, die in Echtzeit und mit höchster Verfügbarkeit arbeiten. Consumer-Grade-Lösungen sind ungeeignet, da sie weder die erforderliche Skalierbarkeit noch die industrielle Qualität oder Sicherheitsstandards bieten. Eine dedizierte IIoT-Architektur gewährleistet dagegen den reibungslosen und sicheren Betrieb großindustrieller Anwendungen.

Kernkomponenten und Architektur moderner IIoT-Systeme

Um die Funktionsweise und den Aufbau zeitgemäßer IIoT-Lösungen besser zu verstehen, ist es unerlässlich, die einzelnen Bausteine und deren Zusammenspiel detailliert zu betrachten. Im Folgenden werden die fundamentalen Elemente vorgestellt, die eine robuste und effiziente Vernetzung in industriellen Umgebungen erst ermöglichen.

Sensoren, Geräte und Konnektivität als Basis der Vernetzung

Im Herzen jeder IIoT-Lösung stehen Sensoren, die Zustände wie Temperatur, Druck, Vibration oder Energieverbrauch erfassen. Diese intelligenten Geräte bilden die Schnittstelle zwischen physischer Maschine und digitalem System. Ihre Vernetzung erfolgt über kabelgebundene oder drahtlose Technologien, die je nach Produktionsumgebung unterschiedliche Vorteile bieten. Kommunikationsstandards wie OPC UA oder MQTT stellen sicher, dass Maschinen über einheitliche Protokolle interagieren, was die Grundlage einer nahtlosen Datentransmission bildet.

Datenaufnahme und -verarbeitung in Echtzeit

Damit erfasste Sensordaten einen Mehrwert generieren, müssen sie in Echtzeit gesammelt und vorverarbeitet werden. Gateways übernehmen die Aggregation vor Ort, Edge Computing reduziert Latenzzeiten und ermögliche schnelle Reaktionen direkt an der Maschine. Erst durch diese Filterung und strukturierte Aufbereitung lassen sich die Daten in Cloud-Infrastrukturen übertragen, wo sie für weiterführende Analysen, Berichte oder langfristige Optimierungen verfügbar werden. Diese Prozesslogik sichert die Balance zwischen Geschwindigkeit und Genauigkeit der Informationen.

Software-Schichten und Anwendungsentwicklung auf IIoT-Plattformen

Eine ausgereifte Anwendungsplattform unterscheidet mehrere Ebenen: Device Management für die Verwaltung der Geräte, Data Management für die Aggregation und Verarbeitung sowie Application Enablement, das die Entwicklung spezifischer Fertigungsanwendungen ermöglicht. Schnittstellen und APIs spielen eine Schlüsselrolle, da sie die Integration in bestehende IT- und OT-Landschaften erlauben. Entwickler erhalten so Tools, wie ein Entwicklungskit, um maßgeschneiderte Anwendungen zu gestalten, die exakt auf die Bedürfnisse der Produktion abgestimmt sind.

Wertschöpfung durch IIoT in der Produktion

Der Einsatz von IIoT-Plattformen in der Fertigung führt zu einer signifikanten Transformation der gesamten Wertschöpfungskette. Die folgenden Abschnitte beleuchten, wie diese Technologien konkrete Vorteile schaffen, indem sie Betriebsabläufe optimieren und neue Potenziale erschließen.

Steigerung der Effizienz und Reduktion von Ausfallzeiten

Die kontinuierliche Überwachung von Maschinen in Echtzeit ermöglicht die frühzeitige Erkennung potenzieller Störungen. Prädiktive Analysen zeigen Wartungsbedarfe an, bevor es zu Stillständen kommt. Dies erhöht die Anlagennutzung signifikant durch Minimierung ungeplanter Ausfallzeiten. Gleichzeitig entstehen Effizienzgewinne, wenn Wartungspläne dynamisch angepasst und Prozesse auf Basis aktueller Daten gesteuert werden.

Optimierung von Prozessen und Qualitätsmanagement

Die durchgängige Datenbasis erlaubt es, Schwachstellen in Produktionsprozessen aufzudecken und kontinuierliche Verbesserungen einzuleiten. Echtzeit-Qualitätskontrollen reduzieren Ausschuss und eröffnen neue Möglichkeiten eines präzisen Qualitätsmanagements. Transparenz entlang der Wertschöpfungskette sorgt zudem dafür, dass Standards zuverlässig erfüllt und nachvollziehbar dokumentiert werden können.

Neue Geschäftsmodelle und Wettbewerbsvorteile durch Digitalisierung

IIoT-Plattformen sind nicht nur operative Werkzeuge, sondern ermöglichen auch neue Geschäftsmodelle. Maschinenhersteller können beispielsweise ihre Produkte als Service anbieten und durch datenbasierte Dienste Wettbewerbsvorteile erzielen. Abonnements, intelligente Services und digitale Geschäftsmodelle stärken die Kundenbindung und bieten neue Umsatzpotenziale, die über klassische Produktionsoptimierung hinausgehen.

Praktische Anwendungen der IIoT-Plattform in der Industrie 4.0

Die theoretischen Grundlagen des IIoT entfalten ihr volles Potenzial in konkreten Anwendungsfällen der modernen Industrie. Hierbei zeigen sich vielfältige Einsatzmöglichkeiten, die von der intelligenten Instandhaltung bis zur globalen Anlagensteuerung reichen und so die Leistungsfähigkeit der Fertigung maßgeblich erhöhen.

Predictive Maintenance und Anlagenüberwachung

Sensoren erfassen permanent Betriebszustände, während KI-Algorithmen Muster analysieren und Ausfälle vorhersagen. Wartungsintervalle können so vorausschauend geplant und Kosten für Notfalleinsätze reduziert werden. Echtzeitüberwachungen erlauben ständige Kontrolle kritischer Parameter, und Alarmierungen sorgen für sofortige Reaktionen – mit klaren Vorteilen für Sicherheit und Betriebskosten.

IIoT-Software für Condition Monitoring ermöglicht die permanente, automatisierte Überwachung von Maschinenzuständen und erkennt Abweichungen oder Störungen frühzeitig, bevor es zu Ausfällen kommt. So werden Stillstandszeiten reduziert und die Wartung kann vorausschauend geplant werden.

Intelligente Produktionssteuerung und Supply Chain Optimierung

Produktionsdaten dienen nicht allein der Prozessoptimierung im Werk, sondern auch zur besseren Steuerung der Lieferkette. Durch die Integration mit MES- und ERP-Systemen entstehen End-to-End-Transparenz und flexible Anpassungen an Nachfrageveränderungen. Engpässe werden frühzeitig identifiziert, Ressourcen dynamisch verteilt und die gesamte Kette effizienter koordiniert.

Remote Monitoring und Service für globale Maschinenparks

Hersteller mit weltweiten Installationen profitieren von der Möglichkeit, Maschinen und Anlagen aus der Ferne zu überwachen. Diagnoseprozesse laufen digital ab, Serviceeinsätze werden gezielt geplant und Reisekosten erheblich reduziert. Kunden erhalten schnelleren Support, während Anbieter ihre Servicequalität transparent verbessern können.

Die Rolle von Datenanalyse und KI in IIoT-Plattformen

Die wahre Stärke von IIoT-Lösungen offenbart sich in der Fähigkeit, aus schier unendlichen Datenmengen handlungsrelevante Informationen zu generieren. Dies wird maßgeblich durch fortschrittliche Analyseverfahren und den Einsatz künstlicher Intelligenz ermöglicht, die im Folgenden näher beleuchtet werden.

Von Rohdaten zu verwertbaren Erkenntnissen: Datenanalyse in Echtzeit

Erfasste Daten werden zunächst bereinigt, integriert und transformiert, um eine belastbare Basis für die Erstellung verwertbarer Erkenntnisse zu schaffen. Dashboards und Visualisierungen erleichtern die Interpretation großer Datenmengen und ermöglichen transparente Berichte. Echtzeit-Analysen erlauben direkte Anpassungen in der Produktion und sichern damit die operative Agilität.

Künstliche Intelligenz für prädiktive Modelle und autonome Prozesse

Machine Learning und Deep Learning sind zentrale Technologien, um Muster in komplexen Datenbeständen zu erkennen. Sie ermöglichen Vorhersagen über Produktionsverläufe und eröffnen die Möglichkeit, Prozesse autonom steuern zu lassen. So entsteht ein selbstoptimierendes Fertigungsumfeld, in dem Systeme nicht nur reagieren, sondern vorbeugend handeln.

Edge AI und Cloud-Computing: Wo Datenintelligenz entsteht

Ob KI-Modelle lokal auf Geräten (Edge) oder in einer Cloud-Infrastruktur laufen sollten, hängt von den Anforderungen ab. Edge Computing bietet Vorteile bei niedrigen Latenzen und direkter Maschineninteraktion, Cloud Computing dagegen nahezu unbegrenzte Skalierbarkeit und Rechenleistung. Hybride Architekturen kombinieren beide Ansätze, indem sie die Daten dort verarbeiten, wo es effizient und sinnvoll ist.

Sicherheitsaspekte und Datenhoheit bei industriellen IoT-Lösungen

In einer zunehmend vernetzten Produktionswelt sind die Sicherung sensibler Betriebsdaten und der Schutz vor externen Bedrohungen von höchster Bedeutung. Die folgenden Abschnitte widmen sich den speziellen Herausforderungen der Cyber-Sicherheit im industriellen Kontext und zeigen auf, welche Maßnahmen ergriffen werden müssen, um die Datenintegrität und -vertraulichkeit zu gewährleisten.

Cyber-Sicherheit in der OT-Umgebung: Herausforderungen und Strategien

Industrielle Netzwerke unterscheiden sich grundlegend von klassischen IT-Umgebungen: Sie sind oft älter, schwer updatefähig und in hohem Maße unternehmenskritisch. Strategien zur Absicherung reichen von Segmentierung über moderne Authentifizierungsverfahren bis hin zur Entwicklung einer integrierten IT/OT-Sicherheitsarchitektur, die beide Welten zusammenführt.

Protokolle, Verschlüsselung und Zugriffsmanagement

Verschlüsselung auf Protokollebene, etwa durch TLS für MQTT, ist essenziell. Ebenso entscheidend ist End-to-End-Verschlüsselung, die Datenintegrität und Vertraulichkeit sichert. Rollenbasiertes Zugriffsmanagement und fein abgestufte Netzwerkschutzmechanismen minimieren das Risiko unberechtigter Zugriffe.

Compliance und rechtliche Rahmenbedingungen für Unternehmensdaten

Rechtliche Vorgaben wie DSGVO oder BDSG sind auch in der industriellen Welt strikt einzuhalten. Unternehmen müssen zudem klären, wem die generierten Produktionsdaten gehören und wie sie in Cloud-Umgebungen verarbeitet werden dürfen. Audit-Trails und Revisionssicherheit sind nicht nur regulatorische Pflichten, sondern auch ein Beitrag zur Glaubwürdigkeit im Markt.

Herausforderungen und Erfolgsfaktoren bei der Implementierung

Die Einführung einer IIoT-Plattform ist ein komplexes Vorhaben, das sowohl technische als auch organisatorische Hürden mit sich bringen kann. Um einen reibungslosen Übergang zur digitalen Fertigung zu gewährleisten, sind spezifische Strategien und die Berücksichtigung entscheidender Erfolgsfaktoren notwendig, die im Folgenden dargelegt werden.

Technische Integration und Kompatibilität von Systemen

Besonders anspruchsvoll ist die Integration neuer Plattformen in bestehende Anlagenumgebungen, die oftmals Jahrzehnte alt sind. Offene Schnittstellen, Standards und flexible Architekturen helfen, die verschiedenen Systeme miteinander kommunizieren zu lassen und Kompatibilitätsprobleme abzufangen.

Organisationsentwicklung und Mitarbeiterakzeptanz

Technologie allein reicht nicht: Die Belegschaft muss auf die digitale Transformation vorbereitet werden. Schulungen, klare Kommunikation und Change Management sorgen für ein Verständnis der Vorteile und den Abbau von Widerständen. Unternehmen, die ihre Mitarbeiter frühzeitig einbinden, erhöhen die Chancen einer erfolgreichen Umsetzung deutlich.

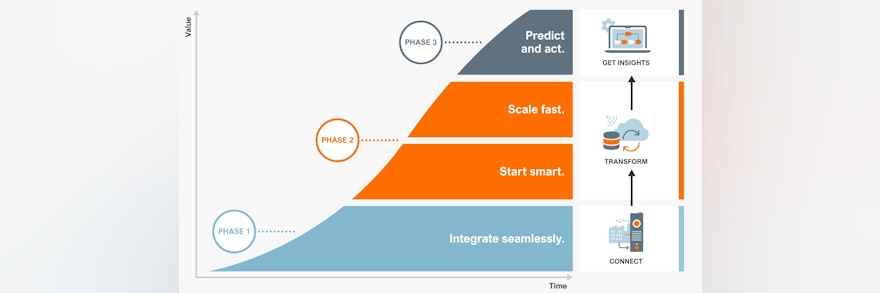

Erfolgsfaktoren: Von der Pilotphase zur Skalierung

Oft beginnen IIoT-Projekte mit einem Pilot, um Nutzen und Machbarkeit sichtbar zu machen. Kritisch für die Skalierung ist jedoch die Unterstützung durch das Management, eine präzise Zieldefinition und agile Methoden. So lassen sich erste Erfolge auf weitere Bereiche übertragen und nachhaltig verankern.

Eine IIoT-Plattform für die Fertigung auswählen: Kriterien für technische Einkäufer

Die Entscheidung für die passende IIoT-Plattform ist strategisch entscheidend und erfordert eine sorgfältige Abwägung verschiedener Aspekte. Technische Einkäufer müssen eine Reihe von Kriterien berücksichtigen, um eine Lösung zu finden, die den spezifischen Anforderungen der Fertigung gerecht wird und langfristig Mehrwert schafft.

Technische Anforderungen und Skalierbarkeit

Zentrale Kriterien bei der Evaluation sind offene Standards, Schnittstellen und API-Angebote, die künftige Integrationen ermöglichen. Auch die Fähigkeit, mit hohen Datenmengen und steigender Gerätezahl umzugehen, ist entscheidend. Edge-Funktionalitäten und Cloud-Architekturen bilden die technologische Basis für Flexibilität und Wachstum.

Kosten-Nutzen-Analyse und ROI-Betrachtung

Die gesamte Kostenstruktur einer Plattform reicht von Lizenzmodellen über Implementierung bis hin zu laufender Wartung. Unternehmen müssen den Return on Investment berechnen, um die Wirtschaftlichkeit zu rechtfertigen. Langfristig entstehen Einsparungen durch optimierte Prozesse, geringere Ausfallzeiten und höhere Produktivität.

Anbieterlandschaft und Ökosystem-Integration

Auf dem Markt gibt es Cloud-Anbieter, Softwarehersteller und Hardware-Spezialisten. Wichtiger als die Art des Anbieters ist dessen Ökosystem und die Unterstützung beim Betrieb. Referenzen, Branchen-Know-how und die langfristige Entwicklungsplanung sollten die Entscheidung prägen.

Vergleich: Wichtige Funktionen und Spezifikationen von IIoT-Lösungen

| Kriterium | Plattform A | Plattform B | Plattform C |

|---|---|---|---|

| Konnektivitätsoptionen (Protokolle) | OPC UA, MQTT | MQTT, REST | OPC UA, Modbus |

| Datenanalyse-Fähigkeiten (KI-Integration) | Machine Learning integriert | Grundlegende Statistik | Deep Learning-Unterstützung |

| Edge-Computing-Support | Ja | Nein | Teilweise |

| Sicherheits-Zertifizierungen | ISO 27001 | keine | IEC 62443 |

| Skalierbarkeit (Anzahl Geräte/Datenvolumen) | Hoch | Mittel | Sehr hoch |

| Lizenzmodell | SaaS | On-Premise | Hybrid |

| Branchenspezifische Module | Automotive | Keine | Pharma, Chemie |

| Support & SLA | 24/7 | Bürozeiten | 24/5 |

| Referenzen im Fertigungsbereich | Große OEMs | KMU | Internationale Konzerne |

Zukunftsperspektiven: Wohin sich IIoT-Plattformen entwickeln

Der Bereich der IIoT-Plattformen ist von dynamischer Entwicklung geprägt, und die Integration neuer Technologien zeichnet bereits heute ein klares Bild zukünftiger industrieller Landschaften. Diese fortlaufenden Innovationen werden die Produktionsprozesse nachhaltig verändern und neue Dimensionen der Effizienz und Vernetzung eröffnen.

Konvergenz von OT und IT: Die digitale Fabrik der Zukunft

Die Grenzen zwischen IT- und OT-Infrastrukturen verschmelzen zunehmend. IIoT-Plattformen übernehmen eine zentrale Rolle als Bindeglied, das Informationen aus beiden Welten integriert und eine ganzheitliche Steuerung ermöglicht. Dieses verschmolzene Ökosystem mündet in das Konzept der digitalen Fabrik, die durch Flexibilität, Vernetzung und Effizienz überzeugt.

5G, Metaverse und Digitale Zwillinge in der Fertigungsindustrie

Mit 5G hält eine Technologie Einzug, die extrem niedrige Latenzen und eine unübertroffene Konnektivitätsdichte garantiert. Der Digitale Zwilling erlaubt die Simulation und Optimierung realer Anlagen in virtuellen Umgebungen, was Wartungs- und Planungsprozesse revolutioniert. Erste Ansätze zeigen zudem, dass das industrielle Metaverse neue Formen der Kollaboration und Produktionsplanung ermöglichen wird.

Nachhaltigkeit und Ressourceneffizienz durch fortschrittliche IIoT-Systeme

Die nächste Entwicklungsstufe rückt ökologische Aspekte ins Zentrum. Plattformen erfassen Energieverbräuche, reduzieren Abfälle durch präzise Prozesssteuerung und senken Emissionen. Eine umfassende Datenbasis eröffnet neue Wege zur Umsetzung einer Kreislaufwirtschaft und macht nachhaltige Lieferketten planbar, überprüfbar und effizient.

Siehe auch:

Häufig gestellte Fragen und Antworten (FAQ)

Welche Qualifikationen braucht ein Team zur erfolgreichen IIoT-Implementierung in der Produktion?

Ein erfolgreiches IIoT-Implementierungsteam benötigt eine Mischung aus IT- und OT-Spezialisten. Dazu gehören Datenwissenschaftler für Analysen, Cloud-Architekten für Infrastruktur, Sicherheitsexperten für industrielle Netzwerke sowie Fachexperten aus der Produktion, die ein tiefes Verständnis für die Maschinen und Prozesse haben. Change-Management-Fähigkeiten sind ebenfalls entscheidend, um die Mitarbeiter einzubinden.

Wie können KMU die Einstiegskosten für IIoT-Plattformen in der Fertigung senken oder Förderprogramme nutzen?

KMU können Kosten durch einen schrittweisen Rollout, Cloud-basierte SaaS-Lösungen mit geringeren Anfangsinvestitionen und die Nutzung von Open-Source-Komponenten managen. Zudem gibt es oft staatliche Förderprogramme und Subventionen für Digitalisierungsprojekte, die speziell auf kleine und mittlere Unternehmen zugeschnitten sind. Eine gründliche Kosten-Nutzen-Analyse und die Identifizierung von Quick Wins helfen, den ROI frühzeitig zu demonstrieren.

Warum sind offene Standards und Schnittstellen wichtig für herstellerübergreifende IIoT-Integrationen?

Offene Standards wie OPC UA, MQTT oder auch herstellerspezifische APIs garantieren die Interoperabilität zwischen verschiedenen Geräten und Systemen, selbst von unterschiedlichen Anbietern. Sie verhindern Vendor Lock-in und ermöglichen es Unternehmen, flexibel zu bleiben und ihre IIoT-Architektur bei Bedarf zu erweitern oder anzupassen. Dies sichert die Skalierbarkeit und Langlebigkeit der Investition.

Wie hilft IIoT in der Lebensmittelbranche bei Rückverfolgbarkeit und Einhaltung von Hygienevorschriften?

In der Lebensmittel- und Getränkeindustrie können IIoT-Systeme lückenlose Rückverfolgbarkeit von der Rohware bis zum Endprodukt gewährleisten, indem Sensoren jeden Produktionsschritt dokumentieren. Durch die Überwachung von Temperatur, Feuchtigkeit und Reinheit lassen sich Hygienestandards in Echtzeit kontrollieren und einhalten, was die Produktsicherheit massiv erhöht und bei Audits unterstützt.

Welche ethischen und sozialen Folgen hat KI im industriellen IoT für die Arbeitsplatzgestaltung?

Ethische Überlegungen umfassen den verantwortungsvollen Umgang mit Mitarbeiterdaten, die Transparenz bei automatisierten Entscheidungen und die Gewährleistung menschlicher Kontrolle in kritischen Prozessen. Soziale Auswirkungen betreffen die Neugestaltung von Arbeitsplätzen durch Automatisierung, was eine Notwendigkeit für Umschulungen und die Entwicklung neuer Kompetenzen für die Belegschaft mit sich bringt, um den Übergang fair zu gestalten.

Über welche Plattformen bieten Maschinenhersteller datenbasierte Services für vernetzte Geräte besonders effektiv an?

Maschinenhersteller können datenbasierte Services über dedizierte Kundenportale, mobile Apps oder als integrierte Module in den Steuerungssystemen der Maschinen anbieten. Cloud-Plattformen dienen dabei als zentrale Hubs zur Aggregation, Analyse und Bereitstellung der Servicedaten. Dies ermöglicht prädiktive Wartung, Performance-Optimierung oder 'Pay-per-Use'-Modelle direkt aus der Ferne.

Welche Methoden sichern in IIoT-Plattformen die Datenqualität für verlässliche Analysen und Prognosemodelle?

Für die Datenqualitätsicherung sind Methoden wie Sensor-Kalibrierung, Plausibilitätsprüfungen und die Erkennung von Datenanomalien entscheidend. Validierungsstrategien umfassen den Vergleich von Sensordaten mit manuellen Messungen oder etablierten Referenzwerten sowie die Implementierung von Machine-Learning-Modellen zur automatischen Fehlererkennung, um die Genauigkeit der Dateninputs zu sichern.

Weiterführende Informationen

- Wikipedia: IoT-Plattform – Die Seite beschreibt technische Schichten, Standards und Funktionsprinzipien heutiger IoT- und IIoT-Plattformen.

Verantwortlich für den Inhalt dieser Anzeige

ifm electronic gmbh

Friedrichstr. 1

45128 Essen

Deutschland

Angebote wurden hier noch nicht eingetragen.