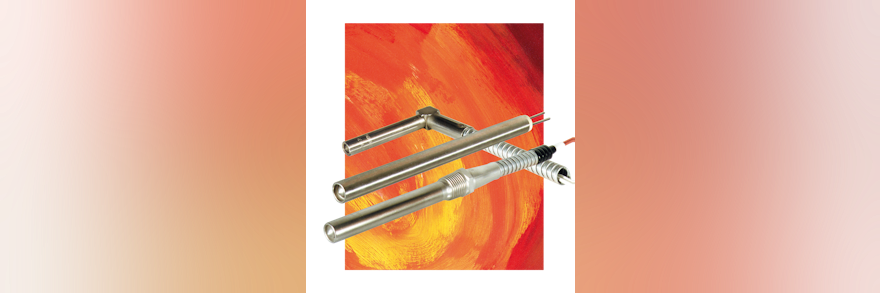

Hochleistungsheizpatronen (HLP) für unterschiedlichste Anwendungen

Letzte Änderung: , Autor: induux Redaktion / v.wünsche

In der Serienfertigung zählt jede Sekunde; schwankende Werkzeugtemperaturen beeinträchtigen Qualität und Takt. Hochleistungsheizpatronen liefern gezielte Wärme mit hoher Leistungsdichte, reagieren schnell und sind langlebig. Mit zuverlässiger Isolation, integrierbarer Regelung und konfigurierbar in Länge, Anschluss und Mantel verkürzen sie Aufheizzeiten, stabilisieren Prozesse und reduzieren Stillstände; Sensorik ermöglicht vorausschauende Wartung und effizientes Energiemanagement.

Was Hochleistungsheizpatronen auszeichnet

Hochleistungs-Heizpatronen wandeln elektrische Energie kompakt und direkt in Wärme um. Sie sind für industrielle Prozesse ausgelegt, die präzise Temperaturführung und hohe Leistungsdichte verlangen. Robuste Konstruktion und schnelle Reaktionszeiten sichern ihre zentrale Rolle in der Produktion. Die Entwicklung zielt auf höhere Effizienz, Temperaturstabilität und Lebensdauer.

Konstruktion und Funktionsprinzip

Das Funktionsprinzip ist der Widerstandseffekt: Strom im Heizdraht erzeugt Wärme. Im Inneren arbeitet eine spiralförmig gewickelte Nickel-Chrom-Legierung als Heizleiter, eingebettet in hochverdichtetes Magnesiumoxid. Das Isoliermaterial leitet Wärme gut und schützt gleichzeitig vor elektrischen Überschlägen. Die Hülle besteht aus Edelstahl, meist 1.4301 oder 1.4541, um Korrosion und mechanischer Belastung zu widerstehen. Ein Keramikabschluss schützt das Innenleben, hitzebeständige Anschlussleitungen sichern den Betrieb. Dieses Schichtsystem überträgt Wärme stabil von der Heizwendel zur Außenfläche und ermöglicht hohe Isolationswerte.

Industrielle Einsatzfelder

Die Anwendungen reichen über viele Branchen. In der Kunststoffverarbeitung erwärmen Heizpatronen Düsen und Heißkanäle für gleichmäßige Materialflüsse. In der Metallbearbeitung halten sie Werkzeuge für Warmumformprozesse auf konstantem Temperaturniveau. Verpackungsmaschinen erhitzen Schweißnähte oder Schrumpffolien gezielt. Chemische und pharmazeutische Anlagen steuern die Erwärmung von Flüssigkeiten und Gasen. Auch Textil-, Holz- und Lebensmittelverarbeitung setzen sie ein, wenn eine gleichbleibende Temperaturqualität gefordert ist.

Technische Parameter als Leistungskennzahlen

Leistungsfähigkeit und Eignung bestimmen technische Parameter wie Werkstoffqualität, Durchmesser, Oberflächenbelastung, Spannungsniveau und Temperaturbeständigkeit. Sie sind für Konstruktion und Beschaffung maßgeblich.

Material und Baugrößen

Das Edelstahlrohr muss thermischer und chemischer Belastung standhalten. Übliche Außendurchmesser liegen zwischen 6,5 mm und 25 mm. In engen Einbauräumen ist hohe Leistungsdichte entscheidend. Die Oberflächenbelastung beträgt bei Hochleistungsausführungen häufig 30 bis 40 W/cm². Gleichmäßig verdichtetes Magnesiumoxid überträgt die Wärme effizient von der Heizwendel zur Außenhülle und verhindert Hotspots.

Spannung, Strom und Temperaturbereich

Der Betrieb erfolgt meist mit 230 V oder 400 V. Niederspannung kommt in Sonderfällen zum Einsatz, etwa bei galvanischen oder sicherheitstechnischen Anforderungen. Die maximale Betriebstemperatur an der Außenhülle erreicht bis zu 750 °C. Leitungsquerschnitte und Anschlusskonstruktionen sind so auszulegen, dass die Strombelastung keine Materialermüdung verursacht. Hochtemperaturfeste Keramiken und Speziallitzen erlauben den Dauerbetrieb unter hoher Last. Für die Regelung werden häufig Sensoren integriert, die eine unmittelbare Temperaturmessung ermöglichen.

Richtige Auswahl im industriellen Umfeld

Die Auslegung muss zum Prozess passen. Medium, Umgebungseinflüsse, Einbauraum und benötigte Heizleistung sind abzustimmen. Fehlende Passung führt zu Überhitzung oder schlechter Wärmeübertragung.

Einfluss des Einsatzumfelds

Bei der Gaserwärmung unterscheidet sich die Wärmeabfuhr deutlich von massiven Werkzeugen. In feuchten oder chemisch aggressiven Umgebungen sind korrosionsbeständige Werkstoffe erforderlich. Vibrationen, mechanische Lasten und Druckverhältnisse prägen die Konstruktion. Grundlage einer langlebigen Auslegung ist die präzise Kenntnis der Prozessumgebung.

Anpassungen und Sonderlösungen

Moderne Fertigung ermöglicht zahlreiche Anpassungen, etwa integrierte Temperatursensoren, alternative Anschlussgeometrien und spezielle Isolierhülsen. Varianten mit Schutzschlauchsystemen oder verstärkter Kabelausführung eignen sich für bewegte Maschinenkomponenten. Maßanfertigungen in Länge und Durchmesser erlauben die exakte Integration in Werkzeuge. In korrosiven Medien kommen Inconel-Ummantelungen oder Speziallegierungen zum Einsatz. So entstehen robuste Systeme, präzise auf den Verwendungszweck zugeschnitten.

Vergleich zwischen Standard- und Hochleistungsausführungen

Die Entscheidung zwischen Standard- und Hochleistungsvarianten hängt von Leistungsanforderungen und Wirtschaftlichkeit ab. Während einfachere Modelle solide Grundfunktionen bieten, sind Hochleistungspatronen für anspruchsvolle Temperaturregelungen und kontinuierliche Belastung optimiert.

| Merkmal | Standard-Ausführung | Hochleistungs-Ausführung |

|---|---|---|

| Oberflächenbelastung | 5 – 10 W/cm² | 20 – 40 W/cm² |

| Max. Temperatur | 450 – 600 °C | bis 750 °C |

| Werkstoff | Edelstahl 1.4301 | Edelstahl 1.4541 / Inconel |

| Lebensdauer | mittel | hoch |

| Preisniveau | geringer | höher |

| Temperaturregelung | optional | präzise integrierbar |

Die Tabelle zeigt, dass Hochleistungsausführungen durch Materialgüte und Verdichtungstechnologie höhere Energieausbeute und längere Standzeiten erreichen. In automatisierten Fertigungslinien kann der höhere Anschaffungspreis durch reduzierte Stillstandszeiten und bessere Prozessstabilität kompensiert werden.

Trends und Zukunft der Heizelement-Technologie

Die Entwicklung elektrischer Heizsysteme orientiert sich an energieeffizienten Konzepten und digitalen Steuerungstechniken. Nachhaltige Materialien und intelligente Messsysteme sollen Betriebskosten und ökologische Auswirkungen senken.

Steigerung der Energieeffizienz

Im Fokus steht die Minimierung von Wärmeverlusten. Thermisch gut leitende Isolierwerkstoffe verkürzen Aufheizzeiten. In Kombination mit präzisen Reglern wird der Energieeinsatz auf den Prozessbedarf abgestimmt. Das reduziert Verbrauchskosten und verhindert thermische Überlastung von Komponenten. Langlebige Konstruktionen senken den Ersatzteilbedarf und damit den Materialverbrauch.

Material- und Digitalinnovationen

Fortschritte in der Materialforschung erweitern den Einsatzbereich für Hochtemperaturanwendungen, etwa durch hitzebeständige Superlegierungen und optimierte Heizleiterdesigns. Parallel dazu bindet die Digitalisierung Heizelemente in übergeordnete Steuerungssysteme ein. In Industrie-4.0-Umgebungen liefern Sensoren Echtzeitdaten zu Temperaturverteilungen und Energieverbrauch. Dadurch lassen sich Wartungsintervalle vorausschauend planen und Produktionsausfälle vermeiden. Die Kombination aus adaptiver Steuerung und robustem Aufbau wird den Industriestandard der nächsten Jahre prägen.

Fazit

Hochleistungsheizpatronen vereinen kompakte Bauweise, hohe Wärmeleistung und präzise Steuerbarkeit. Materialtechnologie, optimierte Wärmeübertragung und intelligente Regelung erfüllen die Anforderungen moderner Industrieprozesse. Steigende Effizienz und Anpassungsfähigkeit positionieren sie als zentrale Komponenten in energieorientierten Produktionssystemen.

Siehe auch:

Häufig gestellte Fragen und Antworten (FAQ)

Wie werden Hochleistungsheizpatronen installiert, um ihre Lebensdauer zu verlängern?

Eine passgenaue Montage im Einbauraum sichert effiziente Wärmeübertragung und lange Lebensdauer. Der Luftspalt zwischen Patrone und Bohrung sollte weniger als 0,05 mm betragen, um Hotspots und Überhitzung zu vermeiden. Wärmeleitpaste kann die Wärmeübertragung in anspruchsvollen Anwendungen um bis zu 15 Prozent verbessern. Anschlussleitungen sind spannungsfrei zu verlegen und vor mechanischer Belastung zu schützen, um Kabelbrüche zu verhindern.

Welche Hauptursachen führen zum Ausfall von Heizpatronen und wie lassen sich diese diagnostizieren?

Typische Ausfallursachen sind Überhitzung infolge unzureichender Wärmeabfuhr, Feuchtigkeitseintritt und mechanische Schäden. Eine zu große Bohrung im Werkzeug kann die Wärmeabfuhr um bis zu 20 Prozent vermindern, was lokale Überhitzung und Schäden am Heizleiter verursacht. Kurzschluss oder Unterbrechung lassen sich über eine Widerstandsmessung mit einem Multimeter erkennen, wenn der gemessene Wert vom Nennwiderstand abweicht. Verfärbungen oder Risse an der Oberfläche weisen auf thermische Überlastung oder Materialermüdung hin.

Ab wann lohnen sich Hochleistungs-Heizpatronen wirtschaftlich gegenüber Standardmodellen?

Hochleistungsheizpatronen amortisieren sich vor allem in Prozessen mit hohem Energiebedarf, engen Temperaturtoleranzen und hohen Kosten für Produktionsausfälle. Ab einer Oberflächenbelastung von über 15 W/cm² sind sie durch höhere Effizienz und längere Lebensdauer meist die wirtschaftlichere Wahl. Ihr geringerer Energieverbrauch und seltenerer Austausch reduzieren die Stillstandszeiten, sodass sich Mehrkosten bereits bei etwa 5 Prozent kürzerer Ausfallzeit innerhalb weniger Monate ausgleichen können. Dies gilt insbesondere für kontinuierlich betriebene Anlagen und die Verarbeitung empfindlicher Materialien.

Welche Sicherheitsanforderungen gelten beim Betrieb von Industrie-Heizelementen?

Für den sicheren Betrieb von Industrie-Heizelementen sind internationale Normen wie IEC 60519-1 sowie nationale Vorschriften zur elektrischen Sicherheit einzuhalten. Erforderlich sind eine fachgerechte Erdung, Fehlerstromschutzschalter und Überstromsicherungen. Temperaturbegrenzer oder Thermosicherungen verhindern Überhitzung und Brandgefahr. Regelmäßige Isolationswiderstandsprüfungen sichern den Ausschluss von Kriechströmen.

Welche technischen Herausforderungen entstehen bei der Nachrüstung neuer Heizsysteme in bestehenden Produktionsanlagen?

Die Nachrüstung neuer Heizsysteme erfordert die Prüfung der Kompatibilität mit vorhandenen Steuerungen, Stromanschlüssen und dem vorhandenen Einbauraum. Ältere Anlagen verfügen häufig nicht über digitale Schnittstellen für moderne Sensorik und Regeltechnik, was Adapter oder Steuerungs-Upgrades notwendig macht. Zudem kann die Elektroinstallation verstärkt werden müssen, um höhere Leistungsaufnahmen zu unterstützen. Mechanische Anpassungen wie neue Halterungen oder Bohrungen sind oft erforderlich, um die Heizelemente präzise zu integrieren.

Welche Materialien und Beschichtungen können die Effizienz von Heizelementen künftig erhöhen?

Effizienzsteigerungen lassen sich durch Graphen, hochentwickelte Keramikkomposite und Phasenwechselmaterialien erzielen. Graphen verbessert dank seiner hohen Wärmeleitfähigkeit die Wärmeübertragung, Siliziumkarbid- und Bornitrid-Keramiken erhöhen die Temperaturbeständigkeit und Lebensdauer. Phasenwechselmaterialien speichern Wärme temporär und geben sie bedarfsgerecht ab, was den Energieverbrauch bei intermittierenden Prozessen reduziert.

Wie steigert vorausschauende Wartung die Zuverlässigkeit von Hochleistungs-Heizpatronen?

Vorausschauende Wartung überwacht mithilfe von Sensoren und Datenanalyse den Zustand von Hochleistungs-Heizpatronen kontinuierlich und erkennt drohende Ausfälle frühzeitig. Die Auswertung von Temperaturprofilen, Widerstandswerten und Stromaufnahmen zeigt Abweichungen vom Normalzustand, etwa beginnende Isolationsfehler. KI-Algorithmen identifizieren Muster, die auf bevorstehende Defekte hinweisen, und ermöglichen eine gezielte Planung von Wartungseinsätzen. Dadurch sinken ungeplante Stillstandszeiten um bis zu 70 Prozent, und die Lebensdauer der Komponenten wird durch bedarfsgerechten Austausch verlängert.

Verantwortlich für den Inhalt dieser Anzeige

Türk+Hillinger GmbH

Föhrenstr. 20

78532 Tuttlingen

Deutschland