Vorteile Induktionshärten gegenüber Flammhärten

Letzte Änderung: , Autor: Benjamin Kunze

Induktionshärten ist eine effektive Methode zur Wärmebehandlung von Metallen, die gegenüber dem Flammhärten Vorteile wie Präzision, Geschwindigkeit und Umweltfreundlichkeit bietet. Durch das Erzeugen eines Wechselfelds wird das Werkstück gezielt erwärmt und schnell abgeschreckt, was seine Verschleißfestigkeit und mechanischen Eigenschaften verbessert. Besonders geeignet ist das Verfahren für Stähle mit hohem Kohlenstoffgehalt und Anwendungen, die hohe mechanische Belastungen erfordern, wie Zahnräder und Wellen.

Vorteil Induktionshärten: Eine Alternative zum Flammhärten und Laserstrahlhärten

Induktionshärten, Flammhärten und Laserstrahlhärten sind drei gängige Verfahren zur Wärmebehandlung von Metallen. Jedes dieser Härteverfahren hat seine eigenen Vorzüge, aber das Induktionshärten bietet einige entscheidende Vorteile gegenüber dem Flammhärten und Laserstrahlhärten, die es zu einer bevorzugten Wahl für viele Anwendungen machen.

Das Verfahren des Induktionshärtens

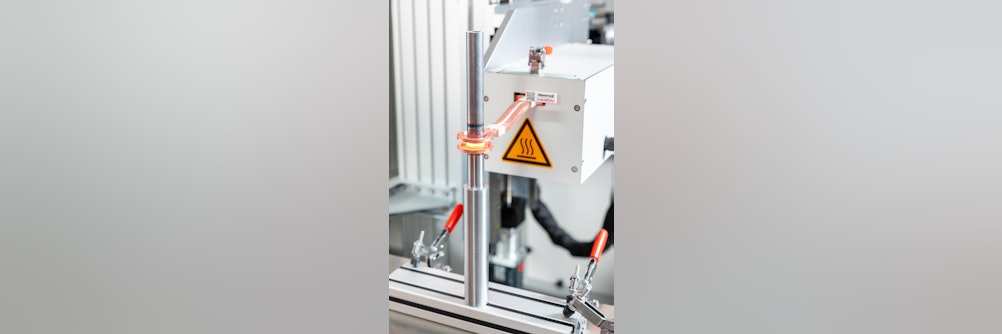

Beim Induktionshärten wird das Werkstück durch ein elektromagnetisches Feld erwärmt. Die Induktoren erzeugen ein Wechselfeld, das die Wärme induktiv in das Bauteil einbringt. Die Erwärmung erfolgt dabei gezielt in der Randschicht des Werkstücks, wodurch eine hohe Oberflächenhärte erreicht wird. Dieser Prozess wird auch als Randschichthärten bezeichnet. Nach der Erwärmung wird das Werkstück schnell abgeschreckt, um eine Martensitbildung zu erreichen. Dieser Prozess verändert die Eigenschaften des Metalls, erhöht seine Verschleißfestigkeit und verbessert seine mechanischen Eigenschaften.

Vorteile des Induktionshärtens gegenüber dem Flammhärten und Laserstrahlhärten

Im Vergleich zum Flammhärten und Laserstrahlhärten bietet das Induktionshärten mehrere Vorteile. Einer der wichtigsten ist die Präzision des Verfahrens. Da die Erwärmung durch Induktion erfolgt, kann sie sehr genau gesteuert werden. Dies ermöglicht eine gleichmäßige und präzise Härteverteilung über die gesamte Oberfläche des Werkstücks. Im Gegensatz dazu kann beim Flammhärten und Laserstrahlhärten die Temperaturverteilung ungleichmäßig sein, was zu ungleichmäßigen Härteverteilungen führen kann.

Ein weiterer Vorteil des Induktionshärtens ist seine Geschwindigkeit. Da die Erwärmung durch Induktion sehr schnell erfolgt, ist der gesamte Härteprozess deutlich schneller als beim Flammhärten oder Laserstrahlhärten. Dies kann zu erheblichen Zeit- und Kosteneinsparungen führen, insbesondere bei der Bearbeitung großer Mengen von Bauteilen.

Darüber hinaus ist das Induktionshärten ein umweltfreundlicheres Verfahren als das Flammhärten oder Laserstrahlhärten. Da keine offenen Flammen verwendet werden, entstehen keine schädlichen Emissionen. Zudem ist der Energieverbrauch beim Induktionshärten geringer, da die Energie direkt in das Werkstück eingebracht wird und nicht erst durch eine Flamme oder einen Laserstrahl geleitet werden muss.

Anwendungsbereiche des Induktionshärtens

Das Induktionshärten eignet sich für eine Vielzahl von Anwendungen und Werkstoffen. Besonders geeignet ist es für Stähle mit einem hohen Kohlenstoffgehalt, da diese durch das Verfahren eine hohe Verschleißfestigkeit und Härte erreichen können. Typische Anwendungen sind beispielsweise Zahnräder, Wellen und andere Bauteile, die einer hohen mechanischen Belastung ausgesetzt sind. Es ist auch eine hervorragende Methode für das Einsatzhärten, bei dem nur die Oberfläche des Werkstücks gehärtet wird, während der Kern weich bleibt.

Fazit

Zusammenfassend lässt sich sagen, dass das Induktionshärten gegenüber dem Flammhärten und Laserstrahlhärten mehrere Vorteile bietet. Es ist präziser, schneller und umweltfreundlicher. Daher ist es eine attraktive Alternative zum Flammhärten und Laserstrahlhärten, insbesondere für Anwendungen, bei denen eine hohe Präzision und Effizienz gefordert sind. Trotzdem sollte man auch andere Verfahren wie das Nitrieren in Betracht ziehen, je nach spezifischen Anforderungen des Werkstücks und der gewünschten Eigenschaften.

Kundentestimonial Steremat-Induktionshärteanlage

Siehe auch:

Häufig gestellte Fragen und Antworten (FAQ)

Welche spezifischen Bauteilgeometrien profitieren besonders vom Induktionshärten im Vergleich zum Flammenhärten?

Induktionshärten eignet sich hervorragend für komplexe und präzise Bauteilgeometrien, da die Wärme gezielt in eng definierte Bereiche eingebracht werden kann. Im Gegensatz dazu ist das Flammenhärten bei komplizierten Formen oft ungenauer und kann zu ungleichmäßiger Härtung oder unerwünschtem Verzug in angrenzenden Zonen führen. Dies ermöglicht die selektive Härtung von Oberflächen, Zahnflanken oder Nuten, ohne das Kernmaterial oder benachbarte Bereiche zu beeinflussen.

Wie unterscheidet sich die Steuerung der Einhärtetiefe zwischen Induktions- und Flammenhärten in der Praxis?

Die Einhärtetiefe beim Induktionshärten lässt sich über Parameter wie Frequenz, Leistung und Erwärmungszeit präzise steuern und reproduzieren. Beim Flammenhärten hingegen hängt die Härtetiefe stark von der Geschicklichkeit des Bedieners, der Flammentemperatur und dem Abstand zum Bauteil ab, was die Reproduzierbarkeit erschwert. Dies führt beim Induktionshärten zu einer deutlich höheren Prozesssicherheit und Konsistenz der Ergebnisse.

Welche Rolle spielen Materialeigenschaften bei der Wahl zwischen Induktions- und Flammenhärten?

Beide Verfahren eignen sich für härtbare Stähle, jedoch bietet das Induktionshärten durch die schnelle und kontrollierte Erwärmung Vorteile bei empfindlichen Legierungen oder wenn eine feinkörnige Mikrostruktur gewünscht ist. Flammenhärten kann bei unzureichender Kontrolle zu einer gröberen Kornstruktur führen. Für Bauteile, die eine sehr spezifische Härteverteilung oder geringe Verzüge erfordern, ist Induktion oft die präferierte Wahl.

Welche Auswirkungen hat die Wahl des Härteverfahrens (Induktion vs. Flamme) auf den Verzug und die Notwendigkeit der Nachbearbeitung von Bauteilen?

Induktionshärten minimiert den Bauteilverzug erheblich, da die Wärme lokal und schnell eingebracht wird, was thermische Spannungen reduziert. Flammenhärten, mit seiner weniger präzisen Wärmeführung, kann größere Temperaturgradienten verursachen und somit zu stärkerem Verzug führen. Dies resultiert beim Induktionshärten in geringerem Nachbearbeitungsaufwand und höheren Toleranzen.

Welche Sicherheitsaspekte sind beim Flammenhärten im Vergleich zum Induktionshärten besonders zu beachten?

Flammenhärten birgt aufgrund offener Flammen, hoher Temperaturen und der Verwendung brennbarer Gase ein erhöhtes Risiko für Verbrennungen, Brände und Explosionen. Induktionshärten hingegen ist ein deutlich sichereres Verfahren, da es keine offene Flamme gibt und die Energieübertragung kontaktlos erfolgt. Die primären Sicherheitsaspekte liegen hier im Bereich elektrischer Anlagen und elektromagnetischer Felder.

Wie beeinflusst die Energieeffizienz die Betriebskosten beim Induktionshärten im Vergleich zum Flammenhärten?

Induktionshärten ist deutlich energieeffizienter, da die Energie direkt und gezielt im Werkstück erzeugt wird, wodurch Wärmeverluste an die Umgebung minimiert werden. Beim Flammenhärten geht ein erheblicher Teil der Energie als Abwärme verloren, was zu höheren Energiekosten pro gehärtetem Bauteil führt. Die höhere Effizienz des Induktionshärtens trägt maßgeblich zur Reduzierung der laufenden Betriebskosten bei.

Gibt es Fälle, in denen das Flammenhärten trotz der Vorteile des Induktionshärtens noch bevorzugt wird?

Ja, Flammenhärten kann in bestimmten Nischenanwendungen oder bei sehr großen, einfachen Bauteilen ohne hohe Präzisionsanforderungen noch bevorzugt werden. Für Kleinserien, Reparaturen vor Ort oder wenn die Anschaffungskosten für Induktionsanlagen prohibitive sind, stellt das Flammenhärten eine kostengünstigere und flexiblere Alternative dar. Es erfordert jedoch mehr manuelle Geschicklichkeit und ist weniger reproduzierbar.

Verantwortlich für den Inhalt dieser Anzeige

Steremat Induktion GmbH

Otto-Lilienthal-Straße 4

15566 Schoeneiche bei Berlin

Deutschland