Präzisionsheizung im Spritzguss: Rohrwendelpatronen (RP) in Heißkanalsystemen

Letzte Änderung: , Autor: Hendrik Mann

Mikrometergenauer Verzug kann Fertigungslinien stoppen; häufige Ursache ist unzureichende Wärmeführung im Spritzguss. Der Beitrag zeigt, wie präzise Temperierung, schnelle Regelung, optimiertes Heißkanal-Design und integrierte Sensorik den Schmelzefluss stabilisieren. Das Ergebnis: stabile Füllbilder, kürzere Anfahrzeiten, weniger Ausschuss sowie geringerer Energiebedarf und längere Standzeiten. Er benennt die Stellhebel für planbare Qualität.

Grundlagen und Bedeutung präziser Heizsysteme im Spritzguss

Die Präzisionsheizung im Spritzguss sichert konstante Qualität und reproduzierbare Ergebnisse. Sie führt die Temperatur entlang des gesamten Materialflusses, von der Plastifizierung über den Heißkanal bis in das Werkzeug. Eine gezielte Steuerung minimiert Prozessschwankungen, was bei hochpräzisen Kunststoffkomponenten entscheidend ist. Fehler im Temperaturmanagement verursachen Inhomogenitäten oder Verzug und führen zu Nacharbeit oder Ausschuss. In der industriellen Anwendung ist exakte Temperierung damit Grundlage wirtschaftlicher und gleichbleibender Produktqualität.

Definition und technische Anforderungen präziser Temperaturführung

Präzise Temperaturführung bezeichnet die exakt regelbare Erwärmung von Schmelze und Werkzeug innerhalb enger Toleranzen. Zylinderheizungen, Heißkanalsysteme und Werkzeuge werden so abgestimmt, dass thermische Gradienten vermieden werden. Dies ist erforderlich, weil Kunststoffe unterschiedliche Viskositäten, Wärmeleitfähigkeiten und Kristallisationsverhalten besitzen. In der Medizintechnik und Elektronik mit mikrometergenauen Strukturen ist eine kontrollierte Temperaturkurve unverzichtbar. Moderne Steuerungen passen Parameter dynamisch an, gleichen Temperaturschwankungen unmittelbar aus und verhindern Materialabbau oder mangelhafte Schmelzqualität.

Qualität, Prozesseffizienz und wirtschaftliche Wirkung

Die Qualität eines Spritzgussteils hängt von der thermischen Stabilität ab. Eine homogene Schmelze füllt die Kavität gleichmäßig und vermeidet Lufteinschlüsse, Bindenähte und sichtbare Fließlinien. Geringere Ausschussquoten senken den Materialbedarf. Präzise geregelte Heizsysteme verkürzen die Anfahrzeit neuer Werkzeuge, da Zieltemperaturen schnell und stabil erreicht werden. Konstante Prozessführung reduziert Zykluszeiten und erhöht die Produktivität je Maschine. Über den gesamten Herstellungszyklus sinken Betriebskosten bei konsistenter Serienqualität.

Schlüsseltechnologien der modernen Temperierung

Homogene Temperaturprofile entstehen durch das Zusammenspiel spezialisierter Heizelemente, intelligenter Steuerelektronik und präziser Temperatursensorik. Ihre Abstimmung bestimmt Reaktionsgeschwindigkeit und Energieeinsatz. Abhängig von Material und Werkzeuggeometrie wird die Heizlösung so gewählt, dass Wärme exakt an prozessrelevanten Stellen eingetragen wird.

Varianten und Konstruktionsprinzipien von Heizelementen

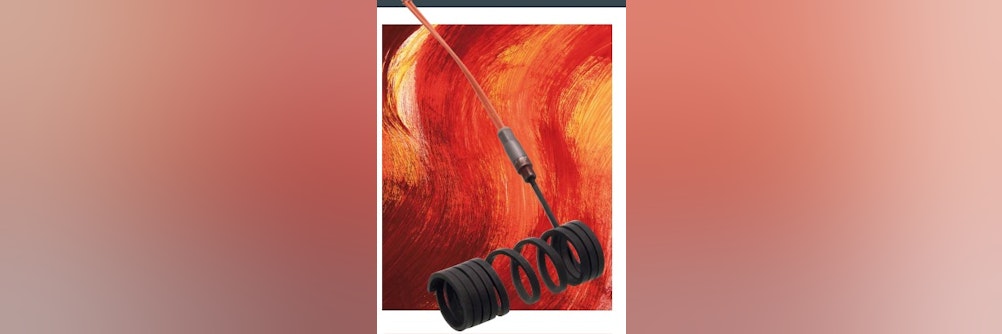

Etablierte Bauarten sind Bandheizkörper, Keramikheizbänder, Düsenheizbänder, Patronenheizkörper und Spiralheizsysteme. Bandheizkörper umschließen Zylinder großflächig und übertragen Wärme gleichmäßig. Keramikheizbänder zeichnen sich durch hohe Energieeffizienz und Robustheit aus. Düsenheizbänder temperieren den Anspritzpunkt punktgenau. Patronenheizkörper bieten hohe Leistungsdichte für eingegrenzte Zonen, etwa Werkzeugplatten. Spiralheizkörper werden in Heißkanaldüsen eingesetzt und verteilen Wärme bei minimaler Baugröße gleichmäßig. Korrekte Montage und Abstimmung sichern eine durchgängige thermische Leitlinie entlang des Schmelzwegs.

Regeltechnik und Sensorintegration

Der Kern der Präzision liegt in der Regeltechnik. Digitale PID-Regler steuern die Heizleistung kontinuierlich in Abhängigkeit der gemessenen Abweichung. Thermoelemente und Pt100-Widerstandsthermometer liefern Echtzeitdaten. Hohe Abtastraten ermöglichen schnelle Reaktionen auf Prozessänderungen. Eine hohe Sensordichte und strategische Platzierung im Heißkanal oder an der Zylinderwand begrenzen Temperaturgradienten. Moderne Geräte kommunizieren über Bussysteme mit Maschinensteuerungen und schaffen eine durchgängige Datenbasis für Qualitätsüberwachung und Prozessoptimierung.

Heißkanaltechnik als Prozessschnittstelle

Das Heißkanalsystem verbindet Zylinder und Werkzeug bei konstanter Schmelzetemperatur. Der wegfallende Kaltanguss reduziert Materialverbrauch und erhöht die Reproduzierbarkeit. Nadelverschlusssysteme schalten den Fluss sauber ab und unterstützen komplexe Mehrfachwerkzeuge. Spiralheizkörper oder formangepasste Rohrheizungen sichern homogene Temperaturverteilung in den Kanälen. Eine präzise Regelung im Heißkanal verhindert unerwünschte Einwirkungen auf die Schmelze, erleichtert Farbwechsel und vermeidet Materialdegradation.

Produktionsvorteile durch präzise Temperierung

Eine hochgenaue Heiztechnik wirkt auf Energieeinsatz, Qualität und Wirtschaftlichkeit.

Material- und Zeitersparnis

Kürzere Aufheizphasen und ein stabiler Prozesszustand senken Ausschuss und verkürzen die Zyklusdauer. In Kombination mit Heißkanalsystemen entfallen Angüsse und damit Materialverluste. Schon eine Zykluszeitreduktion um fünf Prozent führt in der Serie zu spürbaren Produktionszuwächsen. Erreicht die Schmelze schneller ihre optimale Verarbeitungstemperatur, steigt die Maschinenauslastung.

Bauteilqualität und Prozessstabilität

Gleichmäßige Temperaturverteilung verhindert lokale Scherstellen und reduziert innere Spannungen. Maßhaltigkeit und Oberflächenbeschaffenheit bleiben über große Losgrößen konstant. Bei technischen Kunststoffen mit engen Toleranzen liefert die stabile Temperierung reproduzierbare Ergebnisse. Automatische Regelkreise verringern manuelle Eingriffe und erhöhen die Planbarkeit.

Energieeffizienz und Betriebskosten

Gezielte Wärmeeinbringung begrenzt Verluste. Isolationskonzepte und PID-Regelungen senken den Verbrauch gegenüber konventionellen Heizungen um bis zu 20 Prozent. Gleichmäßige Lastverteilung verlängert die Lebensdauer der Heizelemente. Über den Lebenszyklus sinken Energiebedarf und Wartungsaufwand.

Anwendungsfelder und prozesskritische Parameter

In technologieintensiven Branchen mit hohen Präzisionsanforderungen ist exakte Temperaturführung ein zentraler Erfolgsfaktor. Sie beeinflusst Maßhaltigkeit, Funktion und Zuverlässigkeit der Produkte.

Spezifische Branchenanforderungen

In der Medizintechnik werden Polymere mit engen Verarbeitungsfenstern wie PEEK oder PC eingesetzt, die nur innerhalb exakt definierter Temperaturen stabile Eigenschaften zeigen. In der Elektronik, etwa bei Steckverbindern oder Mikrogehäusen, verhindert präzise Beheizung Überhitzung an dünnwandigen Bereichen und sichert das Formfüllverhalten. In allen Fällen steht die reproduzierbare Schmelzequalität im Fokus als Voraussetzung für Serienfreigaben und Zertifizierungen.

Komplexe Mehrfachsysteme und schnelle Farbwechsel

Bei Werkzeugen mit mehreren Kavitäten ist eine zonenweise Temperatursteuerung erforderlich, um gleichmäßige Füllbilder zu erzielen. Moderne Systeme regeln Düsen und Verteilerblöcke separat. Bei häufigen Farbwechseln unterstützt eine temporär erhöhte Heißkanaltemperatur den Materialaustausch und reduziert Restmengen, was bei kleinen Losgrößen und wechselnden Aufträgen Vorteile bringt.

Technischer Vergleich moderner Heizlösungen

Der Markt bietet zahlreiche Systeme, die sich in Präzision, Reaktionszeit und Energieprofil unterscheiden. Der Vergleich zeigt charakteristische Merkmale und erleichtert die Auswahl geeigneter Lösungen.

| Merkmal / System | Standard-Bandheizung | Präzisions-Spiralheizung (Heißkanal) | Induktionsheizung (Werkzeug) |

|---|---|---|---|

| Temperaturgenauigkeit | ± 5–10 °C | ± 0,5–1,5 °C | ± 1–2 °C |

| Aufheizgeschwindigkeit | Mittel | Schnell | Sehr schnell |

| Energieverbrauch | Mittel bis hoch | Gering bis mittel | Gering |

| Einbaukomplexität | Gering | Mittel bis hoch | Hoch |

| Typische Anwendung | Zylinder und Standarddüsen | Heißkanal und Nadelverschluss | Werkzeugtemperierung |

| Lebensdauer | Gut | Sehr gut | Sehr gut |

Zukunftstrends und nachhaltige Perspektiven

Die Weiterentwicklung der Spritzguss-Heiztechnik folgt digital vernetzten und energieeffizienten Prozessen. Simulation und künstliche Intelligenz optimieren Temperaturprofile vor Produktionsstart. Systeme analysieren Prozessdaten in Echtzeit und justieren Heizparameter automatisch. Intelligente Wartungsfunktionen prognostizieren den Austauschbedarf einzelner Elemente und vermeiden Stillstände.

Ressourcenschonende Technologien

- Werkstoffe mit hoher Wärmeleitfähigkeit verringern Wärmeverluste und erhöhen die Lebensdauer.

- Optimierte Isolierungen minimieren die Energieabgabe an die Umgebung.

- Adaptive Heizstrategien passen sich Werkstoff und Zyklus an und vermeiden Überhitzung.

- Integrierte Energiemanagementsysteme ermöglichen den Einsatz regenerativer Stromquellen.

Diese Ansätze senken den Energiebedarf und unterstützen eine vernetzte, selbstoptimierende Fertigung. Präzise Temperierung bleibt dabei der zentrale Hebel für Qualität, Wirtschaftlichkeit und ökologische Verantwortung.

Siehe auch:

Häufig gestellte Fragen und Antworten (FAQ)

Woran lässt sich eine fehlerhafte Präzisionsheizung im Spritzguss erkennen?

Typische Anzeichen sind sichtbare Bauteilfehler, erhöhter Ausschuss und instabile Prozessabläufe. Häufig treten Verzug, Einfallstellen, Bindenähte oder unvollständige Formfüllung auf. Materialdegradation durch Überhitzung oder längere Zykluszeiten infolge zu niedriger Temperaturen können ebenfalls darauf hinweisen. Eine genaue Ursachenanalyse erfordert Messungen der Schmelzetemperatur an mehreren Punkten.

Welche Faktoren bestimmen die Auswahl eines präzisen Heizsystems im Spritzguss?

Entscheidend sind Materialeigenschaften, Bauteilgeometrie, geforderte Präzision und Energieeffizienz. Maßgeblich sind zudem Leistungsdichte, Regelgeschwindigkeit und gleichmäßige Wärmeübertragung. Auch Servicefreundlichkeit, Integrationsfähigkeit in bestehende Anlagen und Lebensdauer der Heizelemente sollten berücksichtigt werden.

Wie schnell rechnet sich die Investition in eine moderne Temperaturführung im Spritzguss?

Moderne Temperaturführung amortisiert sich in der Regel innerhalb von ein bis drei Jahren. Ausschlaggebend sind geringere Ausschussquoten von 5 bis 15 Prozent, Energieeinsparungen von bis zu 20 Prozent und verkürzte Zykluszeiten. Zusätzlich senken reduzierte Wartungskosten und höhere Prozessstabilität die Betriebskosten und beschleunigen die Amortisation.

Wie optimieren KI-Anwendungen aktuell die Heizprozesse im Spritzguss?

KI unterstützt prädiktive Wartung, Echtzeit-Prozessoptimierung und Fehlererkennung. Algorithmen analysieren Sensordaten, um Verschleiß von Heizelementen frühzeitig zu identifizieren und Temperaturprofile automatisch anzupassen. Sie erkennen Abweichungen, die auf Qualitätsprobleme hindeuten, und empfehlen umgehend Korrekturmaßnahmen.

Welche thermischen Herausforderungen treten bei der Herstellung von Dünnwandbauteilen im Spritzguss auf

Dünnwandbauteile erfordern eine hochpräzise und schnelle Temperaturregelung, um Materialabbau und ungleichmäßige Füllung zu vermeiden. Die geringe Wandstärke bewirkt eine sehr schnelle Abkühlung, was unvollständig gefüllte Kavitäten oder hohe Eigenspannungen verursachen kann. Zusätzlich führen hohe Scherkräfte zu lokaler Überhitzung, weshalb Heißkanaldüsen mit Mikrosonden sowie integrierte Heiz- und Kühlzyklen im Werkzeug notwendig sind.

Warum ist präzises Temperaturmanagement bei der Verarbeitung von Hochleistungskunststoffen so wichtig?

Hochleistungskunststoffe wie PEEK oder PPS verfügen über enge Verarbeitungsfenster und reagieren sensibel auf Temperaturschwankungen. Eine exakte Temperaturregelung verhindert Materialabbau, sichert optimale mechanische Eigenschaften und Dimensionsstabilität. Abweichungen führen zu spröden Bauteilen, Verfärbungen oder einer deutlich geringeren Langzeitbeständigkeit.

Verantwortlich für den Inhalt dieser Anzeige

Türk+Hillinger GmbH

Föhrenstr. 20

78532 Tuttlingen

Deutschland