Fragen und Antworten zu KVP, Lean, Kaizen & Co.

Letzte Änderung: Autor: GeeMco

Über das Artikelbild erreichen Sie eine Sammelseite, die dann auch die Links auf die weiterführenden Artikel enthält. Anhand der Nummer im Titel (#xx) erreichen Sie dort schnell und einfach den entsprechenden Artikel. Oder Sie stöbern dort noch etwas in den weiteren Fragestellungen und Antworten.

KVP – eine Frage nicht nur der Werkzeuge #01

Natürlich sind Werkzeuge wichtig. Der Mensch ist auch durch seine Fähigkeit Werkzeuge zu nutzen und weiterzuentwickeln zu dem geworden, was er heute ist. Nur durch seine Werkzeuge ist er in der Lage, körperliche Defizite auszugleichen und letztlich durch die Werkzeuge über sich selbst und seine eingeschränkten körperlichen Möglichkeiten hinauszuwachsen. Werkzeuge können dabei nicht nur physische Gegenstände sein, vom Hammer, Zange und Meißel bis zum Bagger und darüber hinaus, sondern auch abstrakte Werkzeuge im Sinn von Methoden und Techniken. Gleichzeitig birgt der Fokus auf die reine Nutzung von Werkzeugen auch eine gewisse Gefahr von den eigentlichen Zielen abzukommen und ein blindes Vertrauen in die “Technik” zu etablieren.

Zehn Einsatzbereiche für KVP-Werkzeuge (#02)

Die Frage nach dem Werkzeug hatte ich schon in einem früheren Artikel „nicht“ gestellt. Damals ging es um die Einbeziehung der Menschen, die noch vor den passenden Werkzeugen kommen. Dieses Mal geht auf Rückfrage eines Lesers dann doch konkret um die Werkzeuge und wann welche eingesetzt werden. Auf jeden Fall steht vor dem Einsatz eines Werkzeugs die Klärung, um welches Problem es denn geht. Was nicht funktioniert, ist, jedes Problem zum Nagel zu machen, weil man selbst nur einen Hammer hat.

KVP – eine Frage des Zeitpunkts oder warum später besser als früher sein kann (#03)

Die These dieses Artikels mag sich zuerst etwas merk- und fragwürdig anhören. Wenn Sie ihn gelesen haben, denke ich aber, dass Sie mir zustimmen werden. Den Impuls zu diesem Gedanken habe ich bekommen, als ich kürzlich das Buch „Der schwarze Schwan“ von Nassim Nicholas Taleb gelesen habe. Dort berichtet er von einem einfachen Versuch der Bilderkennung durch Gruppen von Personen.

Auslöser für den KVP (#04)

Eine Frage, die sich im KVP immer wieder stellt, dreht sich um die Auslöser der Verbesserungsaktivitäten. Generell konkurrieren Verbesserungsaktivitäten immer mit dem Tagesgeschäft. Da ist es in meinen Augen zu einfach, nur zu sagen, dass das halt ein Teil der Führungsaufgabe ist oder es in der Stellenbeschreibung steht, dass man sich darum zu kümmern hat.

KVP – eine Frage des Frühstücks (#05)

Eine Diskussion, die bzgl. dem Lean Management und seiner Erfolgsfaktoren immer wieder geführt wird bzw. werden muss, dreht sich um die Erwartungen, die an den Einsatz von Methoden und Werkzeugen gestellt werden. Im Grunde geht es dabei um die Strategie der Implementierung und die Relevanz von kulturellen Aspekten.

KVP – eine Frage der Sehnsucht (#06)

Vor einiger Zeit habe ich einen Vortrag von Sabine Asgodom gehört. Darin ging es unter anderem auch um die sieben Phasen der Sehnsucht. Dabei ist mir sofort die große Ähnlichkeit zum PDCA-Zyklus des Kontinuierlichen Verbesserungsprozesses aufgefallen. Speziell der PDCA kann dabei noch etwas von den zusätzlichen Phasen lernen und auch die Aspekte der leicht geänderten Bezeichnungen der vorhandenen integrieren.

Orientierung des KVP (#07)

Wenn es Prozessoptimierung geht, stellt sich schnell die Frage, woran sich diese orientieren sollte. Schnell wechselt die Orientierung des Kontinuierlichen Verbesserungsprozesses zur Ausrichtung des gesamten Unternehmens. Und dann kommen Antworten wie Steigerung des Umsatzes, des Gewinns oder des Werts der Anteilseigner. Manchmal gehen die Antworten auch in Richtung der Schaffung von Arbeitsplätzen.

KVP – eine Frage der Veränderung (#08)

Sie werden sich (bzw. würden am liebsten mich) jetzt vielleicht fragen, was es denn mit dieser Platitude auf sich hat. Schließlich hat schon Lichtenberg erkannt, dass es für eine Verbesserung zwingend notwendig, dass sich etwas verändert. Die Veränderung ist dabei zwar eine notwendige aber noch keine hinreichende Bedingung für die Verbesserung.

KVP in der Verwaltung (#09)

Eine Frage, die immer wieder gestellt, aber auch in Zweifel gezogen wird, ist die nach der Machbarkeit bzw. Wirksamkeit von Lean Management und dessen Methoden in der Verwaltung, in den so genannten indirekten Bereichen. Um dieses Thema zu bearbeiten, ist es m.E. wertvoll erstmal die Gemeinsamkeiten und die Unterschiede herauszuarbeiten.

KVP – eine Frage des Warum (#10)

In der vorletzten Woche stand die Frage der (Un-) Zufriedenheit als Überschrift über meinem Artikel. Damit eng verbunden ist die Frage nach dem Warum. Letztlich ist die entscheidende Frage bei einer Veränderung die Frage nach dem Warum, also der Motivation. Warum sollte sich jemand im Kontinuierlichen Verbesserungsprozess engagieren? Ebenso wichtig bei der Frage nach dem Warum ist die Frage nach dem Fragesteller. Beim Kontinuierlichen Verbesserungsprozess gibt es unterschiedliche Fragesteller, so wie es unterschiedliche Beteiligte am Prozess gibt. Sie alle stellen sich Frage nach dem Warum.

KVP – eine Frage des Transfers (#11)

Oft entstehen meine Blog-Artikel durch die Inspiration anderer Beiträge oder Artikel und den folgenden Transfer in den Kontext des Kontinuierlichen Verbesserungsprozesses. In diesem Fall waren es sogar zwei Artikel, die scheinbar gar nichts miteinander zu tun haben und doch zwei wichtige Aspekte im KVP adressieren. In beiden Fällen geht es (u.a.) um den Transfer in die betriebliche Praxis.

KVP – eine Frage der Bewegung (#12)

Zur Bewegung von Menschen (nicht im Sinn der Verschwendungsart) hatte ich im Bezug zu Führungskräften schon einmal einen Artikel geschrieben. Hier geht es jetzt um eine ganz andere Bewegung, die eher im übertragenen Sinn stattfindet. Die Bewegung, die ich jetzt meine, ist die Beweglichkeit der Ziele im Kontinuierlichen Verbesserungsprozesses und die Beweglichkeit auf dem Weg zu den Zielen.

Struktur im KVP (#13)

Im NLP (Neuro-Linguistischen Programmieren) gibt es die Vorannahme „Erfahrung hat eine Struktur“. Dieses Prinzip lässt sich auch auf den Kontinuierlichen Verbesserungsprozess übertragen. Auch der KVP besitzt eine Struktur, mit der sich Erfahrung weitergeben lässt. Diese Struktur kommt in den Schritten der Verbesserungs-Kata und im PDCA-Zyklus zum Ausdruck. Die Weitergabe der Erfahrung findet durch Fragestruktur der Coaching-Kata statt.

Ausreden im KVP, Ausreden gegen den KVP (#14)

Mit Widerstand im Kontinuierlichen Verbesserungsprozess sind sehr oft auch Ausreden verbunden, warum er nicht funktioniert. Die Gründe dafür, warum diese vorgebracht werden, sind letztlich die gleichen, die auch den Widerstand verursachen. Ähnlich wie der Widerstand sind auch Ausreden ein Ansatzpunkt diesen zu begegnen.

KVP – eine Frage der Aufmerksamkeit (#15)

Aufmerksamkeit ist eine wichtige Grundlage von Verbesserungen. Ohne die Aufmerksamkeit bzgl. eines Ergebnisses, das nicht den Erwartungen entspricht, kann es keine Verbesserung geben, weil es erst die wahrgenommene Lücke zwischen Ist- und Zielzustand ist, die den Antrieb zur Veränderung schafft.

KVP – eine Frage der Rhetorik (#16)

Was hat der KVP mit Rhetorik zu tun, werden Sie sich jetzt vielleicht fragen und spekulieren, dass es unter Umständen etwas mit der Kommunikation der Führungskräfte auf sich hat. Ich will jetzt nicht schon zu Beginn des Artikels weiter im Unklaren lassen und auf die Folter spannen. Der Zusammenhang ist dann doch ein ganz anderer, als Sie vielleicht erwartet haben.

KVP – eine Frage der Zone (#17)

Bei den Ziel-Zuständen, die mit Verbesserungen erreicht werden sollen, kann man drei verschiedene Zonen differenzieren. Im Grunde ist aber nur eine dieser Zonen sinnvoll, was ich in diesem Artikel deutlich machen will. In den beiden anderen Zonen wird es früher oder später im Kontinuierlichen Verbesserungsprozess zu Schwierigkeiten kommen und es besteht die Gefahr, dass er langfristig scheitert.

KVP – eine Frage der Bilder (#18)

Durch die Kommunikation mit Menschen entstehen in deren Kopf Bilder. Bilder, die nicht notwendigerweise dem entsprechen, was Sie als Sender im Kopf haben und auch nicht notwendigerweise genaue Abbilder der Realität sind, die Sie vermitteln wollen. Dabei hängt es auch davon ab, ob Bilder der bevorzugte Sinneskanal der Beteiligten ist. Man spricht dann von visuell orientierten Menschen.

Ausrichtung des KVP (#19)

Der Impuls zu diesem Artikel – also zur Frage wonach bzw. woran der KVP seine Ausrichtung nehmen sollte, ist durch mein Interview mit Johann Anders im Rahmen meiner 6. Podcast-Episode entstanden. Der Anlass war die Frage, in welchen Bereichen und Branchen Lean noch wenig verbreitet ist und dementsprechend noch viel Potenzial hat. Von meinem Interviewpartner kam dazu der Hinweis auf die Gesundheitsbranche, speziell die Abläufe in Krankenhäuser.

Dynamik im KVP (#20)

Den Gedanken zu diesem Artikel und der Dynamik im KVP habe ich schon vor längerer Zeit beim Lesen des Buchs „Selbstbild – Wie unser Denken Erfolge oder Niederlagen bewirkt“ von Carol Dweck erhalten. Dieses Buch hatte mich schon einmal zu einem Artikel inspiriert. Damals ging es um das Denken. Das Buch beschreibt die Grundlagen und Ursachen von Erfolgen und Misserfolgen durch das Selbstbild einer Person. Die Autorin vertritt die These, das es nicht die Talente eine Menschen sind, die Grundlagen des Erfolgs bilden, sondern dessen Selbstbild. Sie unterscheidet dabei zwischen einem statischen Selbstbild (das auf Talent beruht) und einem dynamischen Selbstbild (das durch Entwicklung entsteht).

Die Rolle der Durchlaufzeit im KVP (#21)

Vor kurzem hatte ich Kontakt mit einem Blog-Leser und Podcast-Hörer, der sich für die Themen Lean und KVP sehr interessiert, diese aber aufgrund seiner beruflichen Position (noch) nicht umsetzen/anwenden kann. Im Verlauf des Austauschs über Möglichkeiten zum Engagement bei Verbesserungsthemen hatte er mir dann erzählt, dass in dem Werk, in dem er tätig ist, die Durchlaufzeit für Verbesserungsvorschläge im Rahmen des betrieblichen Vorschlagswesen (BVW) über 250 Tage beträgt.

KVP – keine Frage der Rückschlüsse (#22)

Schlechte Kennzahlen lassen meist Rückschlüsse auf schlechte Prozesse zu. Die logische Konsequenz ist es daher, die Prozesse so zu optimieren, dass sich die Kennzahlen verbessern. Der umgekehrte Weg von guten Kennzahlen deshalb auch auf gute Prozesse zu schließen, kann jedoch sehr leicht ein Trugschluss sein.

KVP – eine Frage der (Selbst-) Erkenntnis (#23)

Es heißt so schön, Selbsterkenntnis ist der erste Schritt zur Verbesserung. Mit der Erkenntnis meine ich nun die eigene Standortbestimmung, um dann im zweiten Schritt durch die Festlegung der Zielposition die Richtung der Verbesserung zu definieren. Die Selbstbetrachtung beinhaltet auch die Erkenntnis, dass der Erhalt des aktuellen Status bei passivem Verhalten nicht möglich ist, weil durch unvermeidbare, selbst kleinste Einflüsse von außen dieser Zustand laufend erodiert. Letztlich kann dieses Verhalten auch aus dem zweiten Hauptsatz der Themodynamik abgeleitet werden.

Welche Rolle spielen Zweifel im KVP (#24)

Der Zweifel im Kontinuierlichen Verbesserungsprozess hat wie schon so oft, mehrere Aspekte und deshalb auch unterschiedliche Einflüsse auf den Ausgang von KVP-Aktivitäten und damit auf Erfolg oder Misserfolg. Um den Aspekt Zweifel und die Auswirkungen zu überprüfen, können einfach die verschiedenen Schritte im KVP herangezogen werden. Orientierung gibt dabei die Verbesserungs-Kata mit ihren vier Schritten und die enthaltenen PDCA-Zyklen.

KVP – eine Frage der Ausdauer (#25)

Machen wir uns nichts vor: Der Kontinuierliche Verbesserungsprozess benötigt zur Umsetzung unendliche Ausdauer. Warum das so ist und welche Folgen das hat, ist Thema dieses Artikel. Die entscheidende Frage ist hier nach der Unendlichkeit der Ausdauer. Warum unendlich? Warum reicht nicht ein endliches Maß an Ausdauer. Die spannende Frage ist dabei auch, wie lässt sich diese Notwendigkeit der Unendlichkeit nachweisen.

KVP – eine Frage der Ebenen #26

Respekt für den Menschen bedeutet nicht, alle Menschen gleich zu behandeln. Auch im Lean Management und dem zugehörigen Kontinuierlichen Verbesserungsprozess sind nicht alle Menschen gleich. Eine besondere Rolle nehmen die Moderatoren im Kontinuierlichen Verbesserungsprozess und Führungskräfte ein. Die bewusste und gezielte Auswahl der Moderatoren und auch der Führungskräfte im weiteren Sinn ist ein zentraler Erfolgsfaktor des Toyota Way und aller auf ihm beruhenden Konzepte. Durch die NLP-Brille können dazu die Logischen Ebenen herangezogen werden, wie sie Robert Dilts Mitte der er-Jahre in das Neuro-Linguistische Programmieren eingeführt hat.

Logische Ebenen sind hierarchisch angeordnete Stufen des Denkens, die in wechselseitiger Beeinflussung stehen. Eine bestimmte Ebene strukturiert die Informationen der darunterliegenden Ebenen. Mit den logischen Ebenen wird auch beschrieben, wo Veränderungsarbeit am zweckmäßigsten angesetzt wird. Veränderungen auf einer Ebene ziehen dadurch auch Veränderungen auf den darunterliegenden Ebenen nach sich. Sie können, müssen aber nicht, die darüberliegenden Ebenen verändern. Die Form der Veränderungsarbeit auf den verschiedenen Ebenen ist unterschiedlich.

Logische Ebenen

- VI – Vision & Mission

- V – Identität

- IV – Werte, Glaubenssätze, Filter, Meta-Programme

- III – Fähigkeiten

- II – Verhalten

- I – Kontext

Höherliegende Ebenen steuern die darunterliegenden Ebenen, daher werden Veränderungen in einer Ebene am besten in der darüberliegenden Ebene erreicht. Gleichzeitig können auch Veränderungen auf einer Ebene die höheren Ebenen beeinflussen. Glaubenssätze (IV) über Fähigkeiten (III) beeinflussen das Verhalten (II), und umgekehrt beeinflusst Übung auf der Verhaltensebene die Fähigkeiten und die damit erlebten Glaubenssätze. Idealerweise berücksichtigen also Veränderungsbestrebungen immer alle Ebenen.

Die Logischen Ebenen lassen sich auf Menschen, aber auch auf Organisation bzw. im allgemeinen auf Systeme anwenden. Sie erzeugen mehr Verständnis für Verhalten bei Veränderungen und tiefliegende kulturelle Prägungen.

Im verlinkten Artikel (über das Bild oben) finden Sie die detaillierte Beschreibung aller Ebenen und die Abbildung auf das Lean Management und den Kontinuierlichen Verbesserungsprozess.

KVP ist wie Topfschlagen (#27)

Wenn der KVP nicht funktioniert, kann das unterschiedliche Ursachen haben, die oft zusammenspielen, sich gegenseitig beeinflussen und verstärken. Vor kurzem habe ich eine interessante Podcast-Episode gehört. Darin ging es um eine Metapher für unternehmerisches Verhalten. Die Metapher, die auf Boris Grundl zum Thema Führung zurückgeht, war ganz einfach Topfschlagen, wie wir es vermutlich alle aus unserer Kindheit kennen.

KVP – keine Frage der Geschwindigkeit (#28)

Geschwindigkeit hat im Kontinuierlichen Verbesserungsprozess mehrere Dimensionen. Da gibt es einmal die Geschwindigkeit der Einführung des KVP und zum anderen die Geschwindigkeit der Durchführung im Sinne der Durchläufe von Verbesserungen. In beiden Fällen kann man sich auch fragen, wie die Geschwindigkeit gemessen wird. Außerdem kommt bei der Geschwindigkeit immer auch sehr schnell die Frage nach einer Vergleichsgröße hoch. Egal, ob es um die Einführung oder die Durchführung geht, Geschwindigkeit wird sehr oft gegen etwas gemessen.

Wer sind die Mitspieler im KVP? (#29)

Wenn der KVP ein Spiel mit bestimmten Regeln ist, ist es auch wichtig, sich über die Mitspieler Gedanken zu machen. Im Grunde handelt es sich um klassisches Stakeholder-Management, wie das auch im Projekt-Management eingesetzt wird. Auch dabei geht es um einen Prozess, also einen reproduzierbaren Ablauf, der aus immer wieder gleichen Schritten besteht, selbst wenn sich diese in inhaltlichen Details unterscheiden.

KVP – eine Frage der Sünde (#30)

Nicht jeder Artikel ist bierernst. Dieser Artikel ist ein gutes Beispiel (zum Abschluss einer Artikelserie kann man sich das mal leisten). – Hatte ich gesagt, dass die Artikelserie zu Ende ist? Als Fan von Steve Jobs und Peter Falk (alias Inspector Columbo) … There is one more thing … ;-) Was haben Pfarrer, Unternehmensberater, Schwaben, Unternehmer, Unkraut, Kehrwoche und Sünden gemeinsam?

KVP – eine Frage von Push vs. Pull (#31)

Zu diesem Beitrag hat mich der Artikel „Push vs. Pull“ von Tony Robbins inspiriert (der Begriff „Pull“ sollte im Lean-Umfeld wohl immer Assoziationen auslösen ;-) Dabei steht „Push“ für die Motivation durch eine Notwendigkeit und „Pull“ für die Motivation durch eine Möglichkeit. Die beiden Begriffe stehen für das Meta-Programm der Möglichkeit-Notwendigkeit.

KVP – eine Frage der Agilität (#32)

Aktuell (Q3 2015) schreibe ich an einem Abschnitt für das Agile Management Handbuch bei openPM. Mein Beitrag umfasst den Lean Teil. Bei der Diskussion mit anderen Autoren und der Recherche zum Thema Agile im Allgemeinen ist mir deutlich aufgefallen, wie große Gemeinsamkeiten es dabei doch gibt, speziell zwischen Lean und der Theory of Contraints, die wiederum einen anderen Abschnitt des o.g. Handbuch ausmacht.

KVP – eine Frage der Kausalität (#33)

Im Kontinuierlichen Verbesserungsprozess (und in anderen Situationen) ist es wichtig zwischen Kausalitäten und bloßen Korrelationen zu unterscheiden. Korrelationen können mit statistischen Werkzeugen oder grafischen Hilfsmitteln (Scatter-Diagrammen) sehr gut festgestellt werden. Dabei muss jedoch beachtet werden, dass bei Korrelationen unter Umständen der direkte kausale Zusammenhang fehlt, das heißt, es besteht dann keine Ursache-Wirkungsbeziehung.

Wo gibt es Lücken im KVP? (#34)

Lücken treten im Kontinuierlichen Verbesserungsprozess an verschiedenen Stellen auf. Von Ausnahmen abgesehen, sind Lücken auch positiv und an einigen Stellen sogar zwingend notwendig, um den KVP überhaupt am Laufen zu halten. Der Umgang mit Lücken ist ähnlich wie der Umgang mit Fehlern ein wichtiger Teil der Kultur in einer Organisation, d.h. auch in Unternehmen.

KVP – keine Frage der Komfortzone (#35)

Der Begriff der Komfortzone lässt sich unter der Überschrift des Kontinuierlichen Verbesserungsprozesses mal wieder in mehrere Aspekte aufteilen. Da ist einmal die Komfortzone im Ist-Zustand eines Prozesses. Die zweite Komfortzone betrifft das Verlassen derselben auf dem Weg zum Ziel-Zustand. Generell kann man überall nachlesen, wie wichtig es ist, dass die Komfortzone das Wachstum behindert und man deshalb aus ihr ausbrechen soll. Grundsätzlich simme ich dieser Aussage auch zu. „Grundsätzlich“ heißt aber auch, dass es Ausnahmen gibt.

KVP – eine Frage der Umgebung (#36)

Zu diesem Artikel hat mich der Blog-Artikel „10 Merkmale hochperformanter Projektumgebungen“ von Oliver Buhr inspiriert. Beim Lesen kam mir der Gedanke, dass sich viele Aspekte direkt oder in abgewandelter Form auch auf die Umgebung im Kontinuierlichen Verbesserungsprozess abbilden lassen. In dem Artikel werden die folgenden Merkmale genannt. Ich teile die Durchsprache der zehn Merkmale auf mehrere Artikel auf, um intensiv auf sie eingehen zu können. Als Kriterien habe ich dabei in soziale und fachliche Merkmale differenziert.

KVP – weitere Fragen der Umgebung (#37)

Nach dem ersten Artikel zum Thema vorteilhafter sozialer Umgebungsmerkmale für den Kontinuierlichen Verbesserungsprozess geht jetzt um die fachlichen Merkmale dieser Umgebung, wie sie folgend aufgelistet sind. Diese fachlichen Merkmale scheinen sich erstmal rein auf dieser Ebene zu bewegen, es darf aber auch hier der Einfluss des Faktors Mensch nicht vergessen werden, der dadurch die bestimmende Kraft bleibt.

Standards im KVP (#38)

Die Fragen nach den Standards im Kontinuierlichen Verbesserungsprozess hängt eng mit der Routine und der Transparenz zusammen, die schon in zurückliegenden Artikeln besprochen wurden. Ohne Standards ist keine Verbesserung sinnvoll möglich, weil keine stabile Basis existiert, von der die Verbesserung ausgehen kann. Jegliche Veränderung wäre ohne stabilen Ausgangspunkt eher zufällig, weil es nicht möglich ist, eine verlässliche Aussage zu treffen, ob wirklich eine Verbesserung stattgefunden hat oder die vermeintliche Verbesserung nur die Ursache einer statistischen, d.h. zufälligen Schwankung ist.

KVP – eine Frage von Fehler, Irrtum, Experiment, Entscheidung, Feedback (#39)

Vor kurzem habe ich einen Gedanken zur Differenzierung zwischen Fehler und Entscheidung gelesen. Dort wurde als Hauptunterschied das diesbezügliche Bewusstsein genannt. Diesen Punkt will ich hier nochmals aufgreifen, noch weitere Begriffe – wie den Irrtum – ins Spiel bringen und diese gegeneinander abgrenzen. Teilweise überlappen sich die Begrifflichkeiten, mir ist dabei das bewusste Verständnis und die daraus resultierenden Unterschiede wichtig.

KVP – eine Frage des persönlichen Kontakts (#40)

Auch in Zeiten der Online-Netzwerke sind persönliche Kontakte weiterhin wichtig für den Geschäftserfolg. Das gilt für Kundenkontakte über die Unternehmensgrenzen hinaus ebenso wie innerhalb des Unternehmens. Im Fall des Kontinuierlichen Verbesserungsprozesses hat der persönliche Kontakt dabei mehrere Aspekte. Einerseits bezieht sich der persönliche Kontakt auf die beteiligten Personen und andererseits auf die Szenarien, in denen der persönliche Kontakt stattfindet. Beim persönlichen Kontakt geht der erste Gedanke in der Regel zu den beteiligten Personen. Kontakt ist jedoch nicht nur zwischen Menschen möglich.

Kommunikation im KVP (#41)

Die Kommunikation im Kontinuierlichen Verbesserungsprozess ist ein wichtiger Erfolgsfaktor. So oder so ähnlich haben bisher einige der Beiträge zu der Serie “KVP ist eine Frage des/der …” angefangen. Warum soll das dieses Mal anders sein? Im NLP (Neuro-Linguistischen Programmieren) gibt es die Vorannahme, dass der Wert der Kommunikation darin besteht, wie die Reaktion des Kommunikationspartners aussieht. Kombiniert man dies mit der weiteren Vorannahme (nach Paul Watzlawick), dass man nicht nicht kommunizieren kann, wird schnell klar, dass die Kommunikation im Sinn dieser Artikelserie wichtig ist, weil entscheidend am KVP die Veränderung als Basis für die Verbesserung und diese immer die Reaktion als Antwort auf einen Reiz ist.

KVP – eine Frage von Soll und Haben (#42)

Eine Frage, die sich im Zusammenhang mit der Einführung des Kontinuierlichen Verbesserungsprozesses immer wieder stellt, ist: Lohnt sich das und wie kann ich möglichst früh den Wert feststellen und auf der anderen Seite die entstehenden Kosten der Einführung im allgemeinen und einzelner Projekte im besonderen gegenüberstellen?

Wann wird im KVP gefeiert? (#43)

Den Gedanken zum Titel dieses Artikels hatte ich durch die runde Anzahl der bisherigen Artikel. Der vorliegende Artikel ist Nummer 200 laut meinem Content-Management-System. Es gab zwar auch einige Gastartikel von mir auf anderen Plattformen, aber ich nutze jetzt einfach mal Gelegenheit, um diesen Meilenstein etwas zu feiern.

Die Rolle der Kultur im KVP (#44)

Der Kontinuierliche Verbesserungsprozess ist eine Pflanze, die nicht auf jedem Boden wächst. Der Begriff der Kulturpflanze trifft durchaus auch auf den KVP zu. So wie eine Pflanze (Nutz- oder Zierpflanze) erst durch den gezielten Eingriff des Menschen zur Kulturpflanze wird, gedeiht auch der KVP erst durch die Hege und Pflege des Menschen in der gewünschten Form, damit er Nutzen stiftet (s. KVP ist eine Frage des Nutzens, s. KVP ist wie Grünpflege). Das gilt sowohl für die Einführung (Anpflanzung) als auch für die Unterstützung in der Wachstumsphase. Anderes als eine Pflanze unterliegt aber der KVP keinem Lebenszyklus, d.h. er endet nie und eine Ernte ist kontinuierlich möglich.

KVP – eine Frage der Muster und ihrer Durchbrechung (#45)

Handlungsmuster als Form von Routine haben wie üblich ihre Vor- und Nachteile, auch im Rahmen des Kontinuierlichen Verbesserungsprozesses selbst und der Prozesse, die es zu verbessern gilt. Es ist also dabei entscheidend zu erkennen, wo diese Muster positive Auswirkungen haben, wo sie negative Auswirkungen haben und deshalb besser durchbrochen werden. Dabei sollte auch klar sein, dass diese Musterdurchbrechung nicht nur auf Beifall stoßen wird. Letztlich geht es dann auch darum liebgewonnene Gewohnheiten abzulegen.

KVP – eine Frage der verteilten Kontrolle (#46)

Der Impuls zu diesem Artikel ist beim Lesen des Buchs von Jurgen Appelo: #Workout entstanden. Jurgen Appelo ist durch das Thema Management 3.0 bekannt geworden und stellt in dem genannten Buch einige Werkzeuge und Methoden vor, um dieses neue Modell von Führung und Management zu unterstützen.

Ganz konkret und als Anstoß zu diesem Artikel sind mir drei Sätze im Kapitel über verteilte Kontrolle (in komplexen Systemen) aufgefallen.

KVP – eine Frage der Landschaft ... (#47)

... und nicht der Landkarte. Was soll diese Aussage bedeuten? Wie üblich in meinen Artikeln gibt es hierzu mehrere Dimensionen, die die Aspekte beschreiben, welche Einflüsse die Landschaft auf den Kontinuierlichen Verbesserungsprozess ausübt. Diese Einflüsse bewegen sich auf der inhaltlichen Ebene, also der Verbesserung einzelner Prozesse selbst, ebenso wie auch der formal-prozeduralen Ebene, in der dann wiederum der KVP selbst betrachtet wird, unabhängig von inhaltlichen Aspekten in der Arbeit an der Verbesserung einzelner Prozesse.

KVP – eine Frage der Wertschöpfung (#48)

Dass es im Kontinuierlichen Verbesserungsprozess um die Steigerung der Wertschöpfung und um die damit verknüpften Prozesse geht, sollte keine neue Erkenntnis sein. Das gilt auch für die Definition von Wertschöpfung durch drei Kriterien, die gleichzeitig zutreffen müssen, damit eine Aktivität wertschöpfend ist.

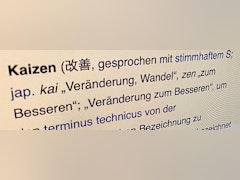

Die Wurzeln des KVP (#49)

Der Kontinuierliche Verbesserungsprozess bzw. seine japanische Variante „Kaizen“ hat seine Wurzeln im Lean Management bzw. dem Toyota Production System. Das ist eine weitverbreitete Lehrmeinung, die dann immer wieder in der Meinung endet, dass die asiatische Herkunft und die damit scheinbar verbundene Kultur eine wichtige Voraussetzung ist. Das wird dann ebenso oft als Ausrede oder Vorwand verwendet, dass der KVP in westlichen Unternehmen nicht funktioniert bzw. als Begründung vorgeschoben, warum entsprechende Anstrengungen einen KVP einzuführen nicht erfolgreich waren.

KVP – eine Frage nach dem Kunden – oder warum KVP nicht funktioniert (#50)

Der Kontinuierliche Verbesserungsprozess funktioniert nicht – wenn nicht ein paar wichtige Voraussetzungen beachtet werden. Welche Voraussetzungen das sind, möchte ich in diesem Denkanstoß diskutieren. Diese Voraussetzungen sind einerseits formaler Natur und haben dann davon abgeleitet auch ganz praktische Aspekte. Die formalen Aspekte ergeben ganz einfach aus der Namensgebung, sind es aber m.E. trotzdem wert, sie sich immer wieder ins Gedächtnis zu rufen und sich daran auszurichten.

KVP – eine Frage des Handwerks (#51)

Vor ein paar Jahren konnte ich einen Vortrag auf dem APA-Symposion (Architects Partner Awards) der AIT halten und dann noch einige Vorträge zu den Beziehungen zwischen Architekten und Industrie aus Sicht der Architekten anhören. In einem Vortrag ging es u.a. um die Abgrenzung zwischen Handwerk und Industrie, speziell im Umfeld von Architektur und Baugewerbe. Diese Gegenüberstellung hat mich dann zur Fragestellung inspiriert, in wie weit der Kontinuierliche Verbesserungsprozess eine Frage des Handwerks ist. Diese Frage hat mal wieder zwei Aspekte. KVP als „handwerkliche“ Tätigkeit und KVP im Handwerk.

Widerstand im KVP (#52)

Widerstand kann im Kontinuierlichen Verbesserungsprozess in unterschiedlichen Formen, an unterschiedlichen Stellen und zu unterschiedlichen Anlässen auftreten. Grundsätzlich gibt es für den Widerstand immer gute Gründe, zumindest aus der Sicht des Widerstand-Leistenden. Es ist dabei nützlich, diesen Widerstand grundsätzlich erstmal als solchen hinzunehmen und zu akzeptieren, dass die Person, die den Widerstand leistet, dies auf Basis einer positiven Absicht macht. Wie schon gesagt, passiert dies im Wertemodell dieser Person. Es ist dabei nicht notwendig, dass wir diese Beurteilung teilen. Wir sollten allerdings die Gründe für diese andere Beurteilung hinterfragen, weil es dann typischerweise leichter ist, damit umzugehen und den Widerstand ggf. auch aufzulösen.

KVP – eine Frage der Lehre (#53)

In einem anderen Artikel habe ich die Frage nach dem Talent für den Kontinuierlichen Verbesserungsprozess gestellt. Damit eng verbunden ist dann die Frage, wie Wissen, Fähigkeiten und Erfahrung für den KVP im notwendigen Ausmaß erworben und vermittelt werden kann. In einigen Aspekten sind Ähnlichkeiten zum Laufen lernen, Rad oder Auto fahren lernen erkennbar.

KVP – eine Frage der Effizienz (#54)

Die Frage nach der Effizienz im Kontinuierlichen Verbesserungsprozess ist eng mit der Frage nach der Effektivität verbunden. Den grundsätzlichen Unterschied habe ich schon in einem früheren Artikel herausgearbeitet (siehe Verwirrung vs. Klarheit). Effektivität bedeutet, die richtigen Dinge tun, und Effizienz, die Dinge richtig tun. In diesen Artikel geht es um die verschiedenen Fokusbereiche von Effizienz.

KVP – auch eine Frage fürs Privatleben (#55)

Wenn man den Begriff KVP hört oder liest, dürfte in den meisten Fälle der erste Gedanke in Richtung des Berufslebens gehen. Darüber hinaus lassen sich viele Aspekte ins Privatleben übertragen. Diese Übertragung funktioniert dann am besten, wenn erstmal einfach die verschiedenen Bereiche eines Unternehmens ins Privatleben überträgt und überlegt, welche Prozesse sich daraus ergeben und wieder diese verbessert werden können.