Kompakte Induktionsanlagen für Automation

Letzte Änderung: , Autor: Benjamin Kunze

Die kompakte Induktionsanlage für Automation ist ein flexibles und präzises Instrument in der Metallverarbeitung, das durch induktive Erwärmung eine effiziente Wärmebehandlung ermöglicht. Ihre Anwendungsbereiche sind vielfältig und reichen von der Wärmebehandlung bis zum Induktionslöten, wobei sie sich durch kurze Taktzeiten, hohe Prozesssicherheit und Reproduzierbarkeit auszeichnet. Die Anlage, die im mittleren Frequenzbereich arbeitet, ist modular aufgebaut und mit modernen Induktionsgeneratoren und Steuerungssystemen ausgestattet, was eine einfache Integration in bestehende Produktionsprozesse und eine kontinuierliche Überwachung der Prozesse ermöglicht.

Kompakte Induktionsanlage für Automation: Eine technische Übersicht

Induktionsanlagen sind ein wesentlicher Bestandteil in der Metallverarbeitung und bieten eine effiziente Lösung für eine Vielzahl von Anwendungen. Im Mittelpunkt steht die kompakte Induktionsanlage für Automation, die sich durch ihre Flexibilität, Präzision und Prozesssicherheit auszeichnet. Diese Induktionssysteme sind speziell auf die Anforderungen der Industrie abgestimmt und bieten eine hohe Qualität und Leistung.

Grundprinzip und Anwendungsbereiche der Induktionsanlage

Die kompakte Induktionsanlage für Automation nutzt das Prinzip der induktiven Erwärmung. Dabei wird ein Werkstück durch einen Induktor, der mit einem Induktionsgenerator verbunden ist, erwärmt. Die Wärmebehandlung erfolgt dabei durch die Erzeugung von Wirbelströmen im Bauteil, welche die Metalle erwärmen. Dieser Prozess ist besonders effizient und ermöglicht kurze Taktzeiten in der Produktion. Die Anwendung von Induktionsanlagen reicht von Härtemaschinen für das Härten von Metallen bis hin zu speziellen Anlagen für das Induktionslöten.

Die Anwendungsbereiche der Induktionsanlagen sind vielfältig. Sie reichen von der Wärmebehandlung, über das Härten von Metallen bis hin zum Induktionslöten. Besonders in der Automatisierungstechnik sind sie aufgrund ihrer hohen Präzision und Reproduzierbarkeit unverzichtbar. Induktionsanlagen sind auch in der Prozessentwicklung von großer Bedeutung, da sie die Möglichkeit bieten, Prozesse zu optimieren und die Qualität der Ergebnisse zu sichern.

Technische Details und Spezifikationen

Die kompakte Induktionsanlage für Automation arbeitet im mittleren Frequenzbereich und ist mit modernen Induktionsgeneratoren ausgestattet. Diese gewährleisten eine hohe Qualität und Leistung. Die Anlage ist zudem mit speziellen Induktoren ausgestattet, die eine gleichmäßige Erwärmung des Werkstücks ermöglichen. Darüber hinaus sind die Anlagen mit Induktionsschleifen und Induktionstechnik ausgestattet, um eine optimale Leistung zu gewährleisten.

Die Anlagen sind in der Regel modular aufgebaut, was eine einfache Integration in bestehende Produktionsprozesse ermöglicht. Zudem sind sie mit modernen Steuerungssystemen ausgestattet, die eine einfache Bedienung und Überwachung der Prozesse ermöglichen. Die kompakten Induktionsanlagen sind auch in der Lage, die Anforderungen an die Prozesssicherheit zu erfüllen, indem sie eine gleichmäßige und kontrollierte Erwärmung der Werkstücke gewährleisten.

Vorteile und Anforderungen

Die kompakte Induktionsanlage für Automation bietet zahlreiche Vorteile. Sie ermöglicht eine schnelle und präzise Erwärmung von Werkstücken und zeichnet sich durch kurze Taktzeiten aus. Zudem ist sie energieeffizient und ermöglicht eine hohe Prozesssicherheit. Die Anforderungen an die Anlagen sind hoch. Sie müssen eine hohe Qualität und Leistung bieten und gleichzeitig flexibel und einfach zu bedienen sein. Zudem müssen sie den hohen Anforderungen in Bezug auf Präzision und Reproduzierbarkeit gerecht werden.

Prozessentwicklung und Qualitätssicherung

Die Entwicklung und Optimierung von Prozessen ist ein wesentlicher Aspekt bei der Nutzung von Induktionsanlagen. Dabei geht es nicht nur um die Auswahl der richtigen Anlage und der passenden Induktoren, sondern auch um die genaue Abstimmung der Prozessparameter. Die Qualitätssicherung spielt ebenfalls eine wichtige Rolle. Durch moderne Steuerungssysteme und Sensortechnik ist eine kontinuierliche Überwachung und Dokumentation der Prozesse möglich. Dies gewährleistet eine hohe Qualität und Reproduzierbarkeit der Ergebnisse.

Kompakte Induktionsanlagen für Automation im Überblick

Die kompakte Induktionsanlage für Automation ist ein leistungsfähiges Werkzeug in der Metallverarbeitung. Sie bietet eine effiziente und präzise Lösung für eine Vielzahl von Anwendungen und erfüllt die hohen Anforderungen in Bezug auf Qualität, Leistung und Prozesssicherheit. Mit ihrer Hilfe können Produktionsprozesse optimiert und die Qualität der Ergebnisse sichergestellt werden. Für weitere Informationen oder Anfragen zu unseren Produkten und Dienstleistungen, zögern Sie bitte nicht, uns zu kontaktieren.

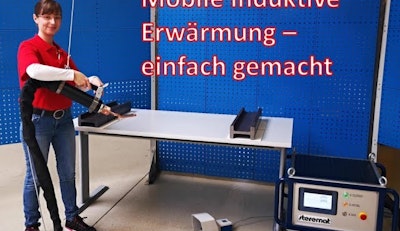

Mobiler Generator mit Balancer zur induktiven Erwärmung

Siehe auch:

Häufig gestellte Fragen und Antworten (FAQ)

Welche typischen Leistungs- und Frequenzbereiche decken kompakte Induktionsanlagen ab, und wie beeinflusst dies ihre Anwendbarkeit in der Automation?

Kompakte Induktionsanlagen für die Automation decken typischerweise Leistungsbereiche von einigen Kilowatt bis zu mehreren zehn Kilowatt ab, mit Frequenzen von wenigen kHz (für tiefes Eindringen) bis zu mehreren hundert kHz (für oberflächennahe Erwärmung). Die Wahl des Frequenzbereichs ist entscheidend für die Eindringtiefe und die Effizienz des Prozesses, während die Leistung die Erwärmungsgeschwindigkeit und das Volumen des zu bearbeitenden Materials bestimmt. Diese Spezifikationen ermöglichen eine präzise Anpassung an spezifische Anwendungen wie Härten, Löten oder Glühen.

Welche primären Schnittstellen und Kommunikationsprotokolle sind bei der Integration kompakter Induktionsanlagen in bestehende Automatisierungslinien relevant?

Die Integration kompakter Induktionsanlagen in Automatisierungslinien erfordert primär elektrische Schnittstellen für die Stromversorgung und Steuerung sowie digitale Kommunikationsschnittstellen. Gängige Protokolle umfassen Profinet, EtherCAT, Modbus TCP oder OPC UA für die bidirektionale Datenübertragung mit übergeordneten SPS-Steuerungen oder MES-Systemen. Mechanische Schnittstellen für die Medienversorgung (z.B. Kühlwasser) und die Werkstückzuführung sind ebenfalls essenziell, um einen reibungslosen automatisierten Betrieb zu gewährleisten.

Welche spezifischen Wartungsintervalle und -tätigkeiten sind für kompakte Induktionsanlagen typisch, um deren Langlebigkeit und Betriebssicherheit zu gewährleisten?

Obwohl kompakte Induktionsanlagen als wartungsarm gelten, sind regelmäßige Überprüfungen zur Sicherstellung der Langlebigkeit unerlässlich. Typische Wartungsintervalle umfassen jährliche Prüfungen der Kühlsysteme, wie Filterwechsel und Kontrolle der Kühlmittelqualität, sowie die Inspektion elektrischer Verbindungen und Induktionsspulen auf Verschleiß oder Beschädigung. Eine präventive Wartung basierend auf Betriebsdaten, wie Temperatur- oder Stromverläufe, kann zudem Ausfallzeiten minimieren und die Betriebssicherheit erhöhen.

Über welche spezifischen Mechanismen erreichen kompakte Induktionsanlagen ihre hohe Energieeffizienz, und wie lässt sich dies in einer Total Cost of Ownership (TCO) Betrachtung quantifizieren?

Kompakte Induktionsanlagen erzielen ihre hohe Energieeffizienz durch die direkte und präzise Energieübertragung in das Werkstück, wodurch nur das zu erwärmende Material erhitzt wird und Umgebungswärmeverluste minimiert werden. Zudem ermöglichen sie sehr kurze Prozesszeiten und eine schnelle Aufheizung, was den Energieverbrauch pro Zyklus signifikant reduziert. In der TCO-Betrachtung schlägt sich dies in niedrigeren Betriebskosten (Energieverbrauch), geringerem Wartungsaufwand und potenziell höherer Produktionsleistung nieder, was die anfänglichen Investitionskosten oft schnell amortisiert.

Welche Materialeigenschaften oder Werkstückgeometrien stellen besondere Herausforderungen für den Einsatz kompakter Induktionsanlagen dar, und welche Lösungsansätze gibt es hierfür?

Besondere Herausforderungen für kompakte Induktionsanlagen ergeben sich bei nicht-ferromagnetischen Materialien mit geringer elektrischer Leitfähigkeit oder bei komplexen Werkstückgeometrien, die eine gleichmäßige Induktion erschweren. Für Materialien mit geringer Leitfähigkeit können höhere Frequenzen oder spezielle Spulendesigns erforderlich sein, um eine effiziente Erwärmung zu erzielen. Bei komplexen Geometrien werden maßgeschneiderte Induktoren oder der Einsatz von Robotik zur präzisen Positionierung und Bewegung des Werkstücks im Magnetfeld genutzt, um eine homogene Erwärmung zu gewährleisten.

Welche Rolle spielen digitale Schnittstellen und IIoT-Konnektivität bei modernen kompakten Induktionsanlagen, und welche Vorteile ergeben sich daraus für die Prozessoptimierung in der Automation?

Digitale Schnittstellen und IIoT-Konnektivität sind entscheidend für moderne kompakte Induktionsanlagen, da sie eine nahtlose Integration in Industrie 4.0-Umgebungen ermöglichen. Sie erlauben die Echtzeit-Überwachung von Prozessparametern wie Leistung, Temperatur und Frequenz sowie die Fernwartung und Diagnose. Die gesammelten Daten können zur prädiktiven Wartung, zur Optimierung von Prozessabläufen und zur Steigerung der Gesamtanlageneffektivität (OEE) genutzt werden, was zu einer erhöhten Produktivität und Qualität führt.

Welche Kühlsysteme werden typischerweise für kompakte Induktionsanlagen eingesetzt, und welche Faktoren sind bei der Dimensionierung und Integration dieser Kühllösungen zu beachten?

Für kompakte Induktionsanlagen werden typischerweise geschlossene Wasserkreislauf-Kühlsysteme mit integrierten Wärmetauschern (Luft/Wasser oder Wasser/Wasser) eingesetzt, um die Leistungselektronik und die Induktionsspule zu kühlen. Bei der Dimensionierung sind die maximale Verlustleistung der Anlage, die Umgebungstemperatur und die erforderliche Vorlauftemperatur des Kühlwassers zu berücksichtigen. Die Integration in automatisierte Umgebungen erfordert eine zuverlässige Medienversorgung, Überwachung des Kühlmittelflusses und der Temperatur sowie gegebenenfalls Redundanz, um Ausfälle zu vermeiden und die Prozessstabilität zu sichern.

Verantwortlich für den Inhalt dieser Anzeige

Steremat Induktion GmbH

Otto-Lilienthal-Straße 4

15566 Schoeneiche bei Berlin

Deutschland